本実験では,超音波スピンドル(駆動周波数40kHz,スピンドル最高回転速度20,000rpm,振れまわり1μm以下)を縦型マシニングセンタに搭載して加工を行っている.被削材は超硬合金V30を使用した.V30のコバルト(Co)量は約12%であり,JIS規格では一般耐摩耗用とされ,耐摩耗性と靭性とがバランスのとれた材種である.超硬合金は金型に用いられる材料として,

高品質で生産効率が良いという利点がある.しかし,高硬度材である超硬合金の加工は放電加工が主流となっており,切削加工や研削加工による加工が非常に困難である.超硬合金の放電加工は,電極消耗量が激しいために,深穴加工においては加工精度が低下する.また,加工変質層除去のために,最終仕上げとして手仕上げが必要である.そこで,一般の加工では困難とされるPCD工具を用いた超硬合金の切削加工の可能性を検証するために,超音波振動を援用した加工実験を行う

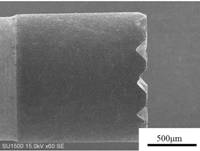

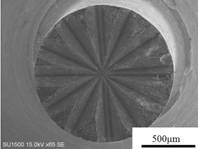

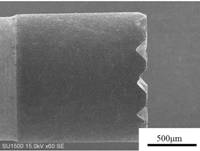

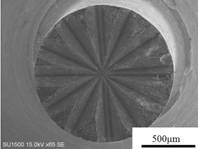

直径φ1.3mmのPCD工具による超硬V30の超音波振動援用加工及び慣用加工における実切り込み深さの比較実験を行った.加工条件は,スピンドル回転速度10,000rpm,送り速度10mm/min,軸方向切り込み深さ1μm,クーラントなし,超音波振動の周波数40kHz,振幅1.5μmである.使用した工具のSEM撮影像を下図に示す.切りくずを逃がすためのチップポケットとなるV溝が放射線状に12本設けられた非常にシンプルな形状である.高硬度の超硬合金の加工においては,非常に大きな加工抵抗が作用するため,負のすくい角として,切れ刃のチッピングを防いでいる.

加工開始位置となる基準面(長さ4mm,幅1.3mm)を加工した後,1ステップあたり切り込みを1μmずつ行い,計10回繰り返し行った.したがって,機械送り量10μmに対する実切り込み量を測定し,超音波振動有無による比較検証を行った.加工面のSEM写真および,触針式表面粗さ測定機で測定した加工面の最大高さ粗さおよび基準面からの実切り込み量を下図に示す.

左:慣用加工 右:超音波援用加工

これより,被加工面に超音波振動による打痕は見られず,最大高さ粗さは0.2μm以下となった.また,紙面の都合上掲載は省くが,採取した切りくずに明確な差異は見られなかった.その結果,慣用加工では実切り込み量が9μmであったが,超音波振動を援用することで,機械送りと同じ10μmの実切り込みを確認できた.以上の結果,産業界において要求の非常に高い高硬度難削材にたいして,微細加工のために工具剛性の低い小径工具を用いる場合には,超音波振動の効果はより顕著になった.