1.概要

近年,携帯電話のキーシート,自動車部品,情報家電製品などの光透過部品の需要は増大している.これらの光透過部品は金型による射出成型加工で生産されている.この場合,金型の形状が製品に転写されるため,金型には厳しい幾何精度(平面度・角形状)のみならず,外観的な鏡面仕上げが求められる.そのため,金型加工における最終仕上げ工程は,熟練作業者による手仕上げ作業に頼らざるを得ない状況である.しかし,手仕上げ工程にはいくつかの問題がある.ひとつは,加工に数日単位を要し,金型生産期間短縮の妨げになることである.また,燃料電池のセパレータ用プレス金型に代表されるような形状が複雑かつ,冗長で深い溝からなる金型を全体に渡って一様な精度で手仕上げすることは不可能である.また,機械加工で得られた平面度や隅部形状は,手仕上げによって崩れるという問題点がある.そのため,手作業よりも高効率で高精度な仕上げ方法の開発が望まれている.本研究では,これまでに,超音波振動援用加工を三次元の微細形状金型仕上げ工程に応用するための基礎研究を行ってきた.そこで,各種金型材料への適用・可能性を探るために高硬度難削材である超硬合金の鏡面仕上げ加工を試みた.超硬合金は,耐摩耗性を要求する金型等の分野で使用され,加工精度の向上・製造コストの低減に繋がってくる.そのため,冷間鍛造金型でのニーズが多い.そこで,超音波振動援用加工を行うことにより,最大高さ0.1mmRz以下の鏡面を得た.表面粗さは超音波振動援用加工を行うことにより向上された.これより,超硬合金への鏡面仕上げ加工の可能性を見出した.また,各送り速度によるダイヤモンド砥粒摩耗量変化測定を行い,被加工面およびダイヤモンド砥粒摩耗,脱落状況,切屑の観察を行った.この結果から,超音波振動援用加工を行うことにより,ダイヤモンド砥粒摩耗量が低減され,工具寿命の延長が確認された.送り速度が遅い条件では,超音波振動効果が高くなり,ダイヤモンド砥粒摩耗量は小さくなった.しかし,ダイヤモンド砥粒脱落の起きる速い送り速度では,超音波振動効果は得られなかった.また,工具1回転当たりの除去体積が大きくなるため,送り速度が速くなるにつれて切屑は大きくなった.また,切屑の大きさは,0.5〜1 mmであり,超硬合金V30の粒径と同程度であった.以上より,超硬合金への鏡面仕上げ加工は,鏡面を得ることが可能である.

2.超音波振動効果の検証

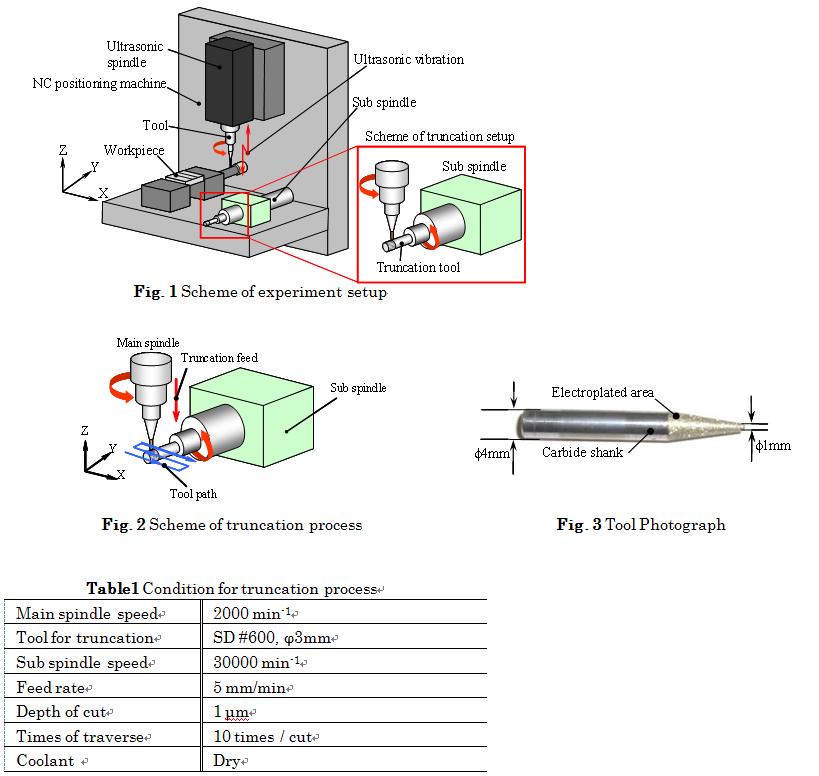

実験装置概略図を図1に示す.本研究で使用する工作機械は3軸マシニングセンタで,主軸を60kHz超音波スピンドルユニットに換装したものである.

2.1 被削材

今回,難削材加工に使用した被削材は超硬合金V30である.JIS規格で超硬合金V30は一般耐摩耗用とされ,耐摩耗性と靭性とがバランスのとれた材種である.粒径は0.5〜1mmである.超硬合金の特長として,下記のようなことが考えられる.

1)高硬度により,長寿命化が可能

2)長寿命化により,生産効率が向上

3)耐摩耗性に優れているため,品質の良い製品製作が可能

しかし,一般的には難削材に分類され,形彫り加工には放電加工(EDM)が用いられている.また,手仕上げでも困難である.そのため,自動加工が可能であると有効である.

2.2 切れ刃トランケーション

難削材加工を行う前に切れ刃トランケーション1)を行った.ダイヤモンド砥粒同士を共擦りさせることにより工具端面のダイヤモンド砥粒を平坦化させる.ダイヤモンド電着砥石(SD #600)をトランケーション工具として使用した.トランケーション概略図を図2に示す.メインスピンドルに取付けられたダイヤモンド電着工具とサブスピンドルに取付けられたダイヤモンド電着砥石を共擦りさせることにより,トランケーションを行う.また,トランケーション条件を表1に示す.使用した工具写真を図3に示す.

2.3 加工方法・条件

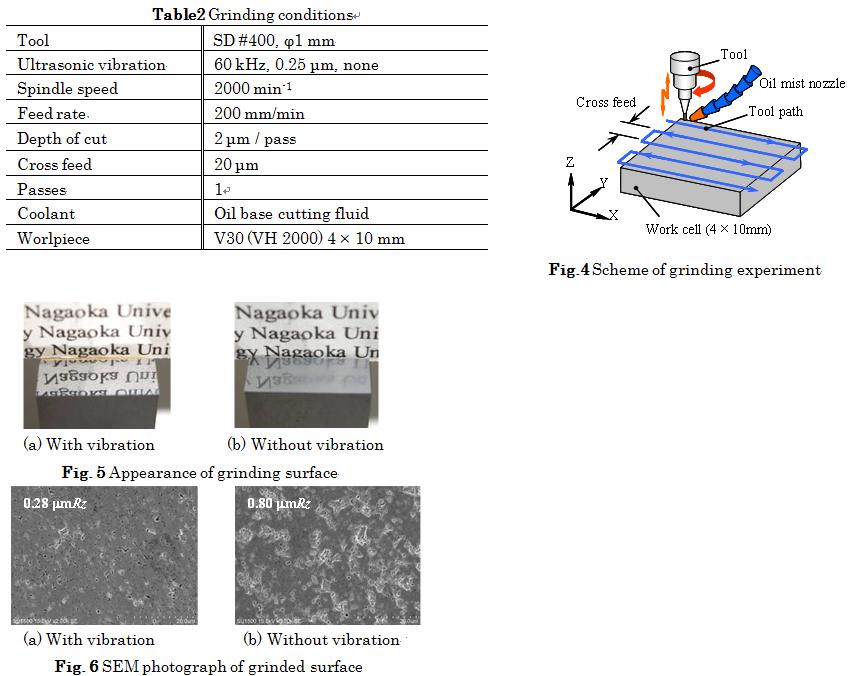

前項で示したトランケーションを施した工具を使用して,超音波振動援用の効果を検証した.被削材は超硬V30(HV 2000)を使用した.4mm×10mmのセルに対し,超音波振動援用加工,慣用加工(超音波振動を与えない加工)を行った.加工方法概略図を図4に示す.また,加工条件を表2に示す.工具が加工面に接触した位置で一工程加工を行い,その位置をゼロ点とする.

2.4 超音波振動効果検証

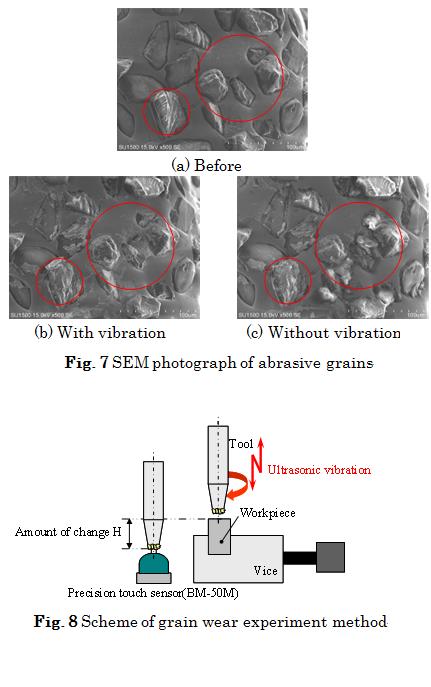

超硬合金への鏡面仕上げ加工を行い,超音波振動効果検証を調査した.外観写真を図5に示す.また,加工後の表面観察結果(走査型電子顕微鏡 : SEM)を図6に示す.超音波振動援用加工を行うことにより,0.3mmRz以下の光沢面を得ることができた.慣用加工では,光沢面は得られなかった.このことから,鏡面仕上げ加工は,硬い材料の方が容易なため,難削材は関係ない.超音波振動を援用しても,本方法では鏡面が得られる.使用した工具の加工前後で比較した様子を図7に示す.超音波振動援用加工では,ダイヤモンド砥粒摩耗は,ほぼ確認できなかった.一方,慣用加工では,若干ではあるがダイヤモンド砥粒摩耗が確認できた.以上より,正面研削加工において,難削材への鏡面仕上げ加工が可能であることが確認できた.

3. ダイヤモンド砥粒摩耗量

3.1 加工方法・条件

トランケーションを行った工具を使用して,ダイヤモンド砥粒摩耗量の検証実験を行った.被削材は超硬V30(HV 2000)を使用した.4mm×10mmのセルに対し,超音波振動援用加工,慣用加工(超音波振動を与えない加工)を行った.加工方法概略図を図4に示す.また,加工条件を表3に示す.測定方法は,精密タッチセンサ(BM-50M;繰返し精度±1mm)を用いて行った.工具をエアーカットで加工面に近づけていき, 接触した位置で一工程加工を行い,その位置をゼロ点とした後,工具を精密タッチセンサに接触させ,マシニングセンタ機械座標を読み取り,その後,正面研削加工を行う.加工終了後,工具を精密タッチセンサに再度接触させ,マシニングセンタ機械座標を読み取る.この機械座標値の変化量をダイヤモンド砥粒摩耗量とする.ダイヤモンド砥粒摩耗測定方法の簡単な概略図を図8に示す.

3.2 ダイヤモンド砥粒摩耗量検証

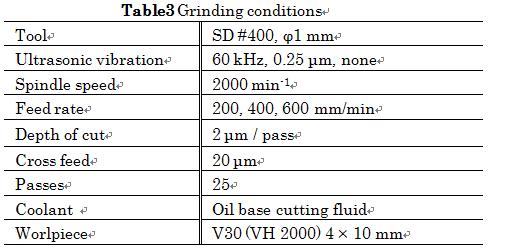

送り速度F = 200 mm/minでのダイヤモンド砥粒摩耗量(3.1節参照)と材料除去体積の関係を図9に示す.材料除去体積は次式より求める.

Z = aR×t (1)

ここで,aR:材料除去面積 mm2,t:切込み深さ mmである.

グラフから,慣用加工と比較して,超音波振動援用加工を行った方が,ダイヤモンド砥粒摩耗量が小さく,工具寿命が約4倍延長されたことが確認できた.

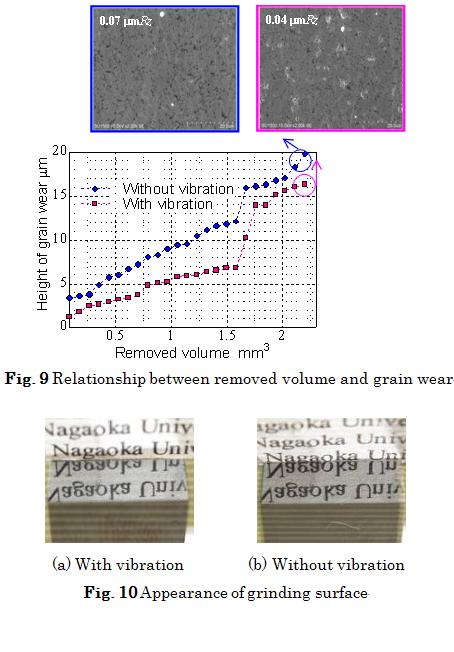

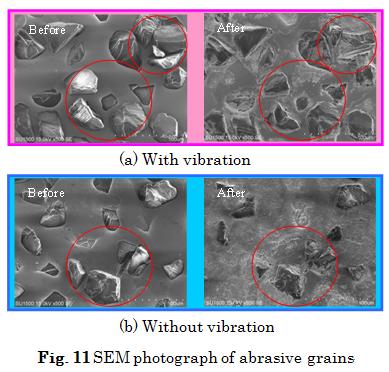

材料除去体積2.2 mm3のときの外観写真を図10に示す.ダイヤモンド砥粒が摩耗した工具であっても光沢面が得られた.原因として,被削材である超硬合金は高度が高く,耐摩耗性,剛性に優れているため,ダイヤモンド砥粒が摩耗することにより,トランケーションと同様な効果が得られたと考えられる.その結果,最大高さ0.1mmRz以下の鏡面が得られた.さらに,SEMを用いて,使用した工具観察を行った.加工前後で比較した様子を図11 に示す.超音波振動援用加工では,ダイヤモンド砥粒摩耗は,ほぼ確認できなかった.一方,慣用加工では,ダイヤモンド砥粒摩耗・脱落が確認できた.このダイヤモンド砥粒摩耗は,超音波振動を援用することにより,低減されたことが考えられる.このことが,工具寿命延長に繋がってくる.以上より,超音波振動援用によるダイヤモンド電着工具摩耗抑制効果を確認できた.

4. 切屑形状検証

4.1 加工方法・条件

3.2節と同様な方法で加工を行い,加工時の切屑を採取し,各送り速度での切屑状態を比較する.加工方法概略図を図4に示す.また,加工条件を表2に示す.切屑採取方法は,オイルミストを噴霧させずにドライ加工を行い,加工後,磁石を用いて,被削材に付着している切屑を採取した.

4.2 切屑形状検証

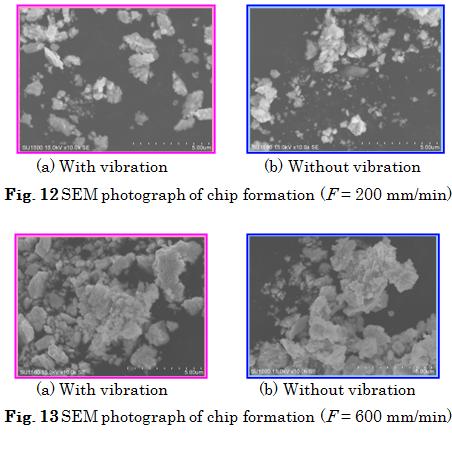

加工時の切屑を採取し,SEMを用いて,切屑の状態観察を行った.各送り速度での切屑の様子を超音波振動有無により比較した写真を図12〜図13に示す.切屑観察結果から,各送り速度での切屑の大きさは,被削材である超硬合金V30の粒径と同程度な0.5〜1 mmであった.以上のことを踏まえて定性的に判断した結果,切屑に関しては,超音波振動援用加工と慣用加工では差が見られなかった.但し,今回は定量的な評価はできていない.さらに,送り速度が速い条件では切屑が大きくなる.これは,工具1回転当たりの除去体積が大きくなることが原因である.

5. 結論

本研究では,より難削材である超硬合金の加工を実現させるため,超硬合金への鏡面仕上げ加工を試みた.超音波振動援用加工を行い,以下の結論を得た.

1.最大高さ0.1mmRz以下の鏡面を得ることができ,超硬合金への鏡面仕上げ加工の可能性を見出した.

2.超音波振動援用加工を行うことにより,ダイヤモンド砥粒摩耗量が低減され,工具寿命延長が確認された.

3.送り速度が遅い条件では,超音波振動効果が高くなり,ダイヤモンド砥粒摩耗量は小さくなる.

4.ダイヤモンド砥粒脱落の激しい送り速度では,超音波振動効果は得られなかった.

5.送り速度が速い条件では,工具1回転当たりの除去体積が大きくなるため,切屑は大きくなる.

参考文献

1) 康 喜軍 他,研削機構に及ぼす切れ刃トランケーションの効果−理論的考察と実験的検証−,砥粒加工学会誌,51, 5 (2007) 296.

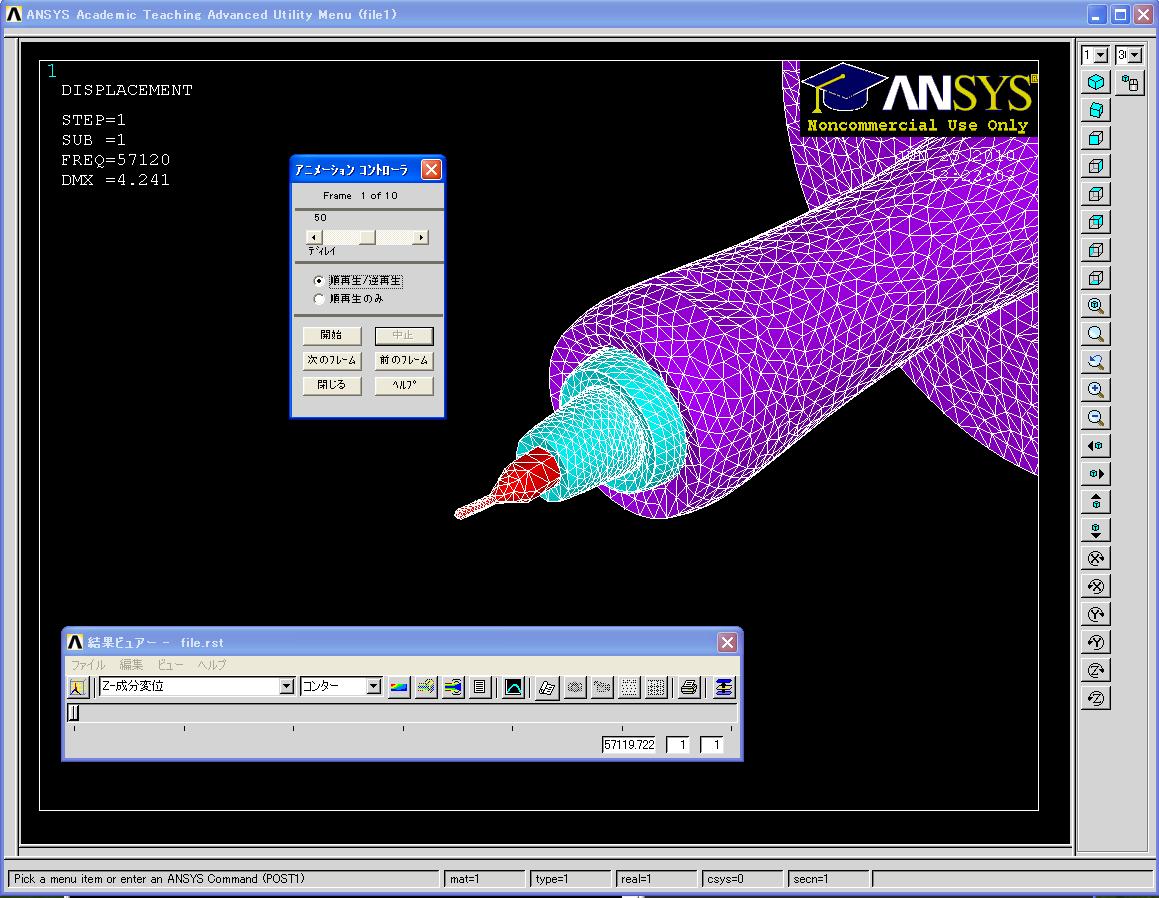

最後に超音波スピンドルホルダの連成振動解析の例を示す.

図は軸方向のみの振動モードを得るためにANSYSを用いて行った解析例である.