1. 概要

現在,プラスチック金型の仕上げ工程は熟練工による手作業で行われている.

この工程は,例えば携帯電話の金型においては数日を要する.また,手仕上げによって前加工面の形状精度が損なわれるという問題がある.

さらに,燃料電池セパレータのような複雑で微小な凹凸を含む構造の金型の仕上げ工程は,手作業では大変困難である.

そこで本研究では,超音波振動援用加工により仕上げ工程を機械化し,金型の精度や生産性の向上を目指す.

微細構造金型加工を想定した軸付ダイヤモンド小径工具(f0.5mm)を用いての平面加工を試みた.

工具は砥粒突き出し高さを揃えるためのトランケーションを行い,その効果と超音波振動援用による効果の確認を行った.

その後,小径球状工具を用いた傾斜平面加工を行い三次元形状加工への可能性を調査した.

2. 正面研削加工実験

実験装置概略図を図1に示す.本研究で使用する工作機械は3軸マシニングセンタで,主軸を60kHz超音波スピンドルユニットに換装したものである.

機上で首下を短く成形した超硬軸を台金とし,それにワット浴を用いてダイヤモンド砥粒(#325/400)を電着し,工具として使用した.

工具の写真を図2に示す.電着したままの工具は,砥粒の突出し高さが揃っていないため,そのまま加工しても金型に要求される仕上げ面は得られない2), 3).そこで本研究では,砥粒先端形状を整えるためにトランケーションを行う.概略図を図1に,条件を表1に示す.

ツルアとしてエアスピンドル(NS製)に取り付けた軸付ダイヤモンド電着工具(#325/400)を使用する.

ツルアに工具砥粒を接触させて送りをかけると,ダイヤモンド砥粒が摩耗し,トランケーションされる.各実験毎に,この工程を繰り返し行った.

加工試験の概略を図3に,条件を表2に示す.本実験では,ワークとしてNAK80金型鋼(大同特殊鋼製,40HRC)を使用し,前加工として平面研削を施した.ワークはマシニングセンタテーブル上に3成分小型動力計(Kistler 9256C1)を介して固定し、加工中の切削抵抗を測定した.

加工終了後,砥粒と加工面の顕微鏡観察,加工面の表面粗さ測定を行った.

Table1 Truncation conditions

|

Ultrasonic spindle

speed |

200min-1 |

|

Tool for truncation |

#325 / f3mm |

|

Sub spindle speed |

30000min-1 |

|

Feed rate |

5mm/min |

|

Depth of cut |

0.5mm / pass |

|

Passes |

4, 10 |

|

Coolant |

dry |

Table2 Grinding conditions

|

Tool |

#325/400 / f0.5mm |

|

Ultrasonic vibration |

60kHz / 0.45mm |

|

Ultrasonic spindle

speed |

2000min-1 |

|

Feed rate |

200mm/min |

|

Depth of cut |

2mm , 0~10mm |

|

Cross feed |

20mm |

|

Coolant |

Oil base cutting

fluid |

|

Worlpiece |

NAK80(HRC 40) 6×6mm, 10×10mm |

2.1 トランケーション効果確認実験

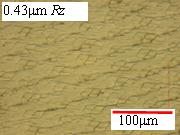

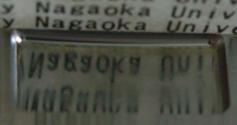

トランケーション前後の加工面顕微鏡写真を図4に,加工面概観写真を図5にそれぞれ示す.

ここでは6mm×6mmのセルに対してそれぞれ振動援用加工を行った.図4より,トランケーションを行うことで,加工痕の減少を確認できる.

また,図5よりトランケーション前では文字の写り込みは確認できないのに対し、トランケーション後ははっきりと写り込みが確認できる.

さらに表面粗さでは,0.72mmRzから0.27mmRzに大きく改善された.以上より小径工具(f0.5mm)においてもトランケーションによる表面粗さ向上が確認でき,小径工具での鏡面仕上げ加工の可能性を見出せた.

2.2 超音波振動援用効果確認実験

ここでは切込量0.5mmのトランケーションを10回(総切込量:5mm)行った工具を使用し,10mm×10mmのセルに対して加工を行った.

その際,切込量を連続的に変化させるために,ワークを傾けて(傾斜角度:1/1000)取り付けた.切削抵抗は,切込量が1mm増加するたびに測定した.

1セル目に振動あり加工を行い,その後,2セル目に振動なし加工を行った.切込量と切削抵抗の関係を図6に示す.

振動ありでは切込量増加に伴う切削抵抗の増加が,振動なしに比べ緩やかである.また,抵抗値も平均して約70%減少している.

これは超音波振動援用では,実加工時間が減少したためと考えられる4).

これより,トランケーションと超音波振動援用を組み合わせることで金型鋼への鏡面仕上げの可能性を見出せた.

![]()

3. 傾斜面研削加工実験

実際の射出成形用金型は三次元曲面の組み合わせであり,言い換えると連続的に傾斜角度の変化する面である.

そのため,加工に使用する工具は先端が球状のものでなければならない.

ここでは本論文で提案する手法が三次元形状金型に適用可能であるかを検証するために,小径球状工具(SR0.5)を使用した傾斜面加工実験を行った.

ここでのトランケーション方法は,使用する工具先端が球状であるため,円弧ツールパスにより球状トランケーションを行った.

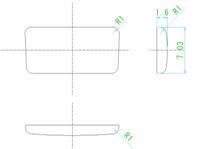

使用した工具は先端半径0.5mm,首下長さ2mmのダイヤモンド電着工具である.

使用した工具写真を図7に,円弧トランケーション概略図を図8に,トランケーション条件を表3にそれぞれ示す.

サインバイスを用いて被削材を傾斜させて,3種類(0,10,20°)の傾斜面に対し超音波振動援用加工を行った.

加工方法概略図を図9に,加工条件を表4に示す各傾斜角度での加工面顕微鏡写真及び概観写真を図9に示す.

全ての傾斜角度において0.50mmRz以下の光沢面が得ることができ,3次元曲面に対する鏡面仕上げ加工の可能性を見出せた.

Fig.7 Tool Photograph

Table3 Truncation conditions

|

Ultrasonic spindle

speed |

2000min-1 |

|

Tool for truncation |

#600 / f3mm |

|

Sub spindle speed |

30000min-1 |

|

Feed rate |

5mm/min |

|

Depth of cut |

1mm/pass |

|

Passes |

12 |

|

Coolant |

dry |

Table4 Grinding conditions

|

Tool |

#325/400 / SR0.5mm |

|

Ultrasonic vibration |

60kHz / 0.45mm |

|

Ultrasonic spindle

speed |

2000min-1 |

|

Feed rate |

200mm/min |

|

Depth of cut |

2mm , |

|

Cross feed |

20mm |

|

Coolant |

Oil base cutting

fluid |

|

Worlpiece |

NAK80(HRC 40) 6×6mm |

Fig.10 Microphotograph and appearance of

grinding surface

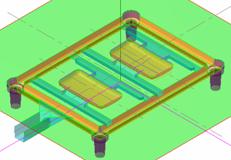

4.射出成形用金型加工実験

4.1 上蓋(CAV)金型加工実験

ここでは超音波振動援用加工の加工距離の面での実用性について調査するために,トランケーションを施した円柱工具(f4)を使用し,

実際の射出成形に用いる上蓋(CAV)金型(60×60mm)の正面研削加工を行った.トランケーション条件を表5に,加工条件を表6にそれぞれ示す.

加工面概観写真を図11に示す.60mm×60mmの平面を表面粗さ0.13mmRzの光沢面に仕上げることが出来た.

これより1本の工具で摩耗,損傷無く60×60mmの金型を加工できると言える.

Table 5 Truncation conditions

|

Main spindle speed |

2000 min-1 |

|

Tool for truncation |

#600 / f3 mm |

|

Sub spindle speed |

30000 min-1 |

|

Feed rate |

5 mm/min |

|

Depth of cut |

1 mm/pass |

|

Passes |

17 |

|

Coolant |

Dry |

Table 6 Grinding conditions

|

Tool |

#100/120 / f4 mm |

|

Ultrasonic vibration |

60 kHz / 0.3 mm |

|

Spindle speed |

2000 min-1 |

|

Feed rate |

200 mm/min |

|

Depth of cut |

2 mm |

|

Cross feed |

40 mm |

|

Coolant |

Oil base cutting fluid |

|

Workpiece |

NAK80(HRC 40) 60×60 mm |

Fig.

11 Photographs of ground

surface

8.2 ボタン金型加工実験

本研究で提案している超音波振動援用加工の三次元形状金型への適用可能性を調査するため,

ここではトランケーションを施した小径球状工具(SR0.5)を使用し,射出成形される携帯電話のボタンを模した金型の研削加工を行った.

加工した金型図面を図12に示す.このような隅部R0.9mmを含む3次元形状の金型加工を行った.

加工面概観写真を図12に示す.これより3次元形状においても反射像の確認できる光沢面を得ることができた.

Fig.

12 Dimension of workpiece

Fig. 13 Appearance of grinding

surface

5. 結論

本研究では,小型金型鏡面仕上げを想定した小径工具を用いての加工実験を行い,切れ刃トランケーション,超音波振動援用効果の確認を行った.

その結果,切れ刃トランケーションにより砥粒先端形状が揃えられ,表面粗さが0.72mmRzから0.27mmRzに大きく改善された.

また,超音波振動援用により切削抵抗が約70%減少した.小径球状工具(SR0.5)を用いた傾斜面研削を行い,

0,10,20°の傾斜平面において0.5mm Rz以下の光沢面を得ることができ,3次元曲面に対する鏡面仕上げの可能性を見出した.

射出成形評価用の金型加工実験を行い,上蓋(CAV)金型(60×60mm)に対する正面研削加工において,

工具摩耗・損傷なく表面粗さ0.13mmRzの光沢面を得た.

また,ボタン形状金型に対する三次元研削加工においても光沢面を得た.

参考文献

1) 原 圭祐他:超音波振動を援用した金型鋼の鏡面仕上げ加工(第1報)−ダイヤモンド電着工具を用いた金型鋼の正面研削−,精密工学会誌,Vol.72,No.9,2006

2) 佐藤 愛泰他:超音波振動を援用した球状ダイヤモンド工具による金型鋼の仕上げ加工(第2報),2008年度精密工学会秋季大会学術講演会講演論文集,(2008)P.55.

3) 康 喜軍他:研削機構に及ぼす切れ刃トランケーションの効果−理論的考察と実験的検証−,砥粒加工学会誌,51,5(2007),296

4) 隈部 淳一郎:精密加工振動切削 −基礎と応用−,実教出版