超音波振動あり

近年,携帯電話のボタンなどの光透過部品の需要が増大している。これらの部品は

金型を用いた射出成形による生産が一般的である。射出成型用の金型は,その表面性状が

製品にそのまま転写されるため,鏡面仕上げが行われる。現在,この鏡面仕上げは

熟練作業者が手作業で行っている。しかし,金型の生産性向上,形状精度の向上をめざす

には金型の仕上げ工程を機械化する必要がある。

そこで本研究では,ダイヤモンド電着工具による金型鋼の超音波振動援用鏡面研削を試みた。

ダイヤモンドはその硬さ,熱伝導率など工具材料として優れた性質を有している。しかし

鉄系材料をダイヤモンド工具で加工すると,加工時の発熱により化学反応を起こしダイヤモンド

は激しく摩耗する1)。そのため鉄系材料をダイヤモンド工具で加工することは一般的ではない。

しかし,工具に超音波振動を援用することで,ダイヤモンドの化学反応を防ぎ,ダイヤモンドの

工具として優れた性能を活かせることが過去の研究で証明されている2)〜3)。

2.1 加工機械

本研究で使用した加工機械の概要図を 図1 に示す。工作機械は,3軸のNC縦型フライス盤で,

スピンドルを岳将製の超音波スピンドルに交換したものを使用した。超音波振動の周波数は60kHzである。

超音波スピンドル先端にはダイヤモンド電着工具が取り付けられる。今回使用した電着工具の砥粒粒度は#100

(平均粒径 150mm)である。

2.2 加工方法

ワークは,プラスチック射出成型金型用の金型鋼NAK80

(析出硬化系 プリハードン鋼,JIS相当なし,40HRC)の平板(100×120×15mm)を使用した.

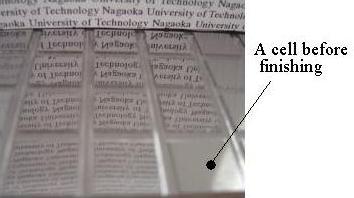

ワークの表面を10×10mmのセルに区切るため,エンドミルで幅2.5mmの溝を彫り,表面を平面研削し,

前加工とした.ある1つの加工条件に対して,このセル1面を使用する.

ワークの表面粗さは3.5mmRzであった.

本研究で行った加工の概要図を 図2 に示す.ワークはフライス盤テーブル上に固定される.

工具は超音波スピンドルに取り付けられ,Z軸方向の超音波振動(60kHz)と同時に回転運動が与えられる.

本実験はワーク表面の正面研削を行うので,工具のZ軸方向運動を固定し,ワーク座標に対してX-Y軸方向にのみ

運動した.切削液は油性のものを用い,スポイトで滴下し,湿式状態で研削を行った.

2.3 加工後の評価

加工表面の仕上がり状態を評価するため,表面粗さを測定し,表面の鏡面反射状態を目視観察したほか,

顕微鏡による加工痕の観察も行った.このページでは,表面粗さ 0.1mmRz

以下の面を「鏡面」,表面粗さに関係なく(表面粗さ 0.1mmRz を超える),

加工面に文字などを反射して写し込める面を「準鏡面」と記述した.

工具は,加工前後に顕微鏡を用いて工具端面の砥粒の摩耗状態を観察した.

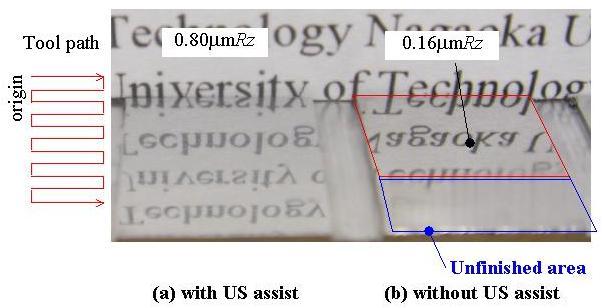

3.1 超音波振動援用研削の効果

超音波振動の効果を確認するための比較研削実験を行った.加工パラメータを 表1

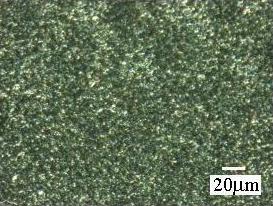

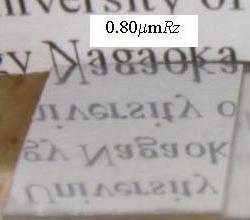

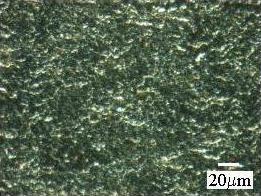

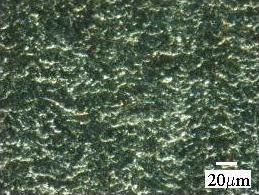

に示し,加工面外観の写真を 図3 に示す.超音波振動を援用した加工

(図3(a)) では,加工面全体が0.80mmRzの準鏡面

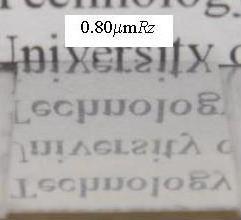

に研削されていることが確認された.対し,超音波振動を援用しない加工(図3(b)) では,

加工初期は表面粗さ0.16mmRzの準鏡面に仕上がっていることが確認できた.

しかし,加工の進行にともなって

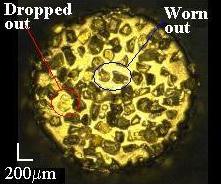

準鏡面仕上げされない部分が現れた.これは加工中に工具砥粒が脱落・摩耗し,工具砥粒の突き出し高さが

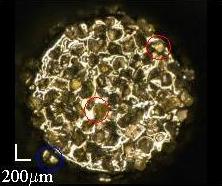

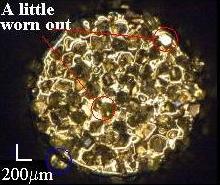

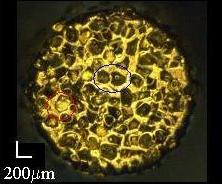

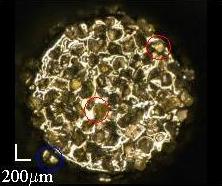

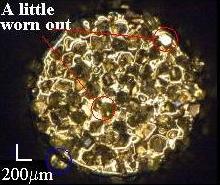

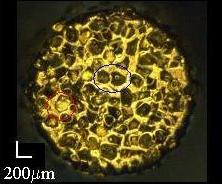

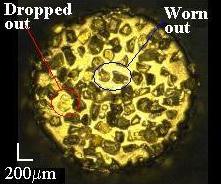

低くなり,切込が入らない状態になるためと考えられる.超音波振動の有無による加工前後の工具の顕微鏡写真

を 図4 に示す.撮影した工具は加工前後で同一のものであり,工具の撮影も同一角度

にそろえて行った.超音波振動ありの加工では,工具にわずかな摩耗のみがみられた.

しかし,超音波振動なしの加工では,砥粒が脱落・摩耗しているのが確認できる.

また,使用済み加工液中の切屑を顕微鏡観察した結果,超音波振動ありの加工では,加工液中に切屑が

観察されたが,超音波振動なしの加工では加工液中に切屑はほとんど確認されなかった.

これは超音波振動なしの加工では,除去加工がほとんど行われず,

砥粒によってワーク表面を押し潰していると考えられる.その結果,ダイヤモンド砥粒とワークの間で強い摩擦が

起こり,砥粒が高温になり,ワークのFe原子と化学反応することで砥粒は激しく損耗したと考えられる

1),3)。

| スピンドル回転速度 | 9000min-1 |

| 送り速度 | 2000mm/min |

| ピック送り量 | 10mm |

| 切込深さ | 20mm |

| 超音波振動 | 60kHz / 2mm |

| 加工液 | 油性切削油塗布(JIS N4-7種) |

|

|

| 加工前 | 加工後 |

超音波振動あり | |

|

|

| 加工前 | 加工後 |

| 超音波振動なし | |

図4 100mm2加工後の工具単面の顕微鏡写真,

(切込量 h = 20mm, ピック送り量 P = 10mm,

送り速度 F = 2000mm/min)

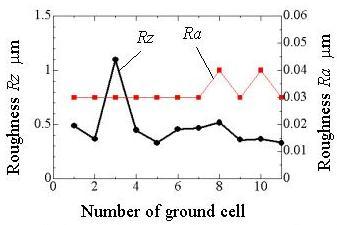

続いて工具の耐久試験を行った。超音波振動ありの加工を連続して行い, 加工セルの数と加工面の表面粗さを測定した結果のグラフを 図5 に, 加工面の写真を 図6 に示す。この結果, Rzの測定値が3ヶ目のセルにおいてのみ 高い他は,100mm2の面を11面加工しても表面粗さの値はRz,Raのどちらも変化せず, また準鏡面の仕上がり状態も目視観察においては1面目と最後の面で差異はなく, 超音波振動により工具の激しい摩耗なく準鏡面加工を継続できることが確認された.

|

|

図5 加工回数と表面粗さの関係 |

図6 耐久試験の結果 |

3.2 加工パラメータの影響

送り速度とピック送り幅を変化させたときの加工面の比較を行った.

加工条件を 表2 に示す.送り速度とピック送り幅はそれぞれ3種選択し,

それらを組み合わせた9種の条件で加工を行った.表面粗さのグラフを 図7 ,

加工条件別の加工面の外観写真,表面粗さおよび加工時間を 表3 に示す.

加工の結果,送り速度F=2000mm/min, ピック送り幅P=20mmの条件以外では

加工表面は準鏡面(0.04〜0.05mmRa,

0.40〜0.80mmRz)となった.このときの

1セルあたりの最短加工時間は,約12分/100mm2(F=1000mm/min / P=20mm)

であった.この速度で仕上げを行うと,熟練工が手作業で2〜3日かけて仕上げる

携帯電話筐体の射出成型金型(仕上げ面面積10000mm2程度)を20時間で仕上げる

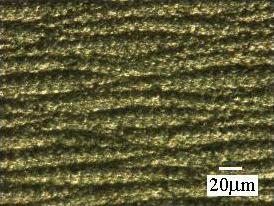

ことができる.また,準鏡面に仕上がった面と仕上がらなかった面の顕微鏡写真

(F=1000mm/min / P=20mm,F=2000mm/min /

P=20mm)を 図8 に示す.送り速度

F=2000mm/minの加工では,工具により付けられた円弧形状の加工痕が見られる.

| スピンドル回転速度 | 9000min-1 |

| 送り速度 | 500,1000,2000mm/min |

| ピック送り量 | 5,10,20mm |

| 切込深さ | 10mm |

| 超音波振動 | 60kHz / 2mm |

| 加工液 | 油性切削油塗布(JIS N4-7種) |

|

|||

0.64mmRz / 73min |

0.40mmRz / 56min |

0.60mmRz / 31min |

|

0.86mmRz / 37min |

0.80mmRz / 22min |

0.80mmRz / 16min |

|

0.54mmRz / 18min |

0.84mmRz / 12min |

3.8mmRz / 7min |

|

|

| (a) F=1000mm/min,P=20mm | (b) F=2000mm/min,P=20mm |

| 図8 加工面の顕微鏡写真 | |

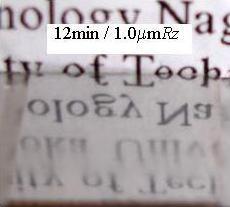

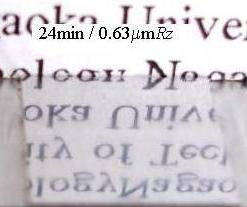

次に,超音波振動の方向であるZ軸方向の切込量を変化させて加工を行い,

その影響を調査した.加工条件は, 表4に示す.

加工表面の写真および表面粗さを 図9 に,

加工面の顕微鏡写真を 図10 に示す.加工の結果,切込量の増加による加工表面

の外観に目視上変化は見られなかった.表面粗さRzの測定結果からも,全く違いが見受けられなかった.

顕微鏡観察の結果からも加工面の模様は

両者でほぼ同一であった.以上より,切込量の増加は,加工面の鏡面仕上がり状態に影響を

与えないことが確認できた.

また,この結果は,20mmRzの表面をワンパスで仕上げられる可能性を持つ.

例えば,R1.5mmの超硬ボールエンドミルを用いて切込0.1mm,ピック送り幅0.48mmで

加工した面は,理論上表面粗さが20mmRzとなる.

この表面をワンパスで仕上げられることになる.

実際に,R1.5のボールエンドミルで20mmRzの面を生成し,

ワンパス仕上げ加工を行った.その結果,P = 20mmの加工では

12分で表面粗さ1.0mmRz,

P = 10mmの加工では24分で0.63mmRzの

準鏡面に仕上げることができた( 図11 ).

| スピンドル回転速度 | 9000min-1 |

| 送り速度 | 2000mm/min |

| ピック送り量 | 10mm |

| 切込深さ | 10,20mm |

| 超音波振動 | 60kHz / 2mm |

| 加工液 | 油性切削油塗布(JIS N4-7種) |

|

|

| (a) 切込量 10mm | (b) 切込量 20mm |

| 図9 切込量を変化させたときの加工面 | |

|

|

| (a) 切込量 10mm | (b) 切込量 20mm |

| 図10 切込量を変化させたときの加工面の顕微鏡写真 | |

|

|

| (a) ピック送り量 20mm | (b) ピック送り量 10mm |

| 図11 前加工面粗さ2 mmRzのワンパス加工後の加工面写真 | |

本研究では,軸方向超音波振動を援用したダイヤモンド砥粒電着回転工具による 金型鋼の正面研削加工の実験を行い,以下の結論を得た.

| 1) | 超音波振動加工では,工具のダイヤモンド砥粒の脱落, 摩耗をほとんど起こさず に金型鋼の準鏡面加工(0.40〜0.84mmRz)ができた. 連続加工試験の結果,超音波振動加工では 加工面積が1100mm2に至っても仕上げ性能は劣化せず,安定した準鏡面加工を継続できた. 一方,超音波振動なしの加工ではダイヤモンド砥粒の脱落・摩耗が激しく, 加工面積100mm2以下で加工不能になった |

| 2) | 超音波振動加工では,送り速度2000mm/min, ピック送り幅10mm以下の条件で 準鏡面に仕上げることができた.またこのときの加工時間は 12分/100mm2 であり, 手作業による金型研磨に比べ,1/3程度と十分加工速度を向上できる可能性を持つ |

| 3) | 超音波振動加工では,軸方向切込量を 10mmから20mmまでに変化させても, 表面の準鏡面仕上がりに変化は見られなかった.仕上げ加工において切込量を多くでき, 効率的な仕上げが期待できる.また,加工面の最大高さRzが20mmの表面, すなわちR1.5mmのボールエンドミルで形彫りした金型鋼の表面をワンパスで準鏡面 に仕上げることができた |

| 1) | 島田尚一他:鉄系金属の加工におけるダイヤモンド工具の損耗機構, 2005年度精密工学会春季大会講演論文集,681-682 (2005) |

| 2) | 根津憲太郎他:断続切削による鉄系材料加工における 単結晶ダイヤモンド工具の摩耗抑制,2005年度精密工学会春季大会講演論文集,1279-1280(2005) |

| 3) | 田中宏明他:超精密切削におけるダイヤモンド工具の微小摩耗機構の 解明と摩耗抑制技術の開発,大阪電気通信大学研究論集 自然科学篇,Vol.39, No.5,55-62(2004) |