軸方向の超音波振動を付加したドリルによる加工実験

本実験は超音波振動を付加したドリルを用いて焼入れ鋼に対し加工を行おうというものである.

1.緒論

近年,機械部品の小型化,高精度化が進んでおり,精密加工への要求も高まっている.

金型製造技術の分野もその例外ではない.その中にはHRC60程の硬さを持つ焼入れ鋼に対して穴径0.1mm,深さ1mmの穴を高精度に多数個開けるという要求もある.そのような作業にはレーザー加工や電子ビーム加工,放電加工が用いられることが多い.しかし,それらの加工では材料を溶かして除去する特性上,加工速度の向上を狙うと穴内壁における材料性状の熱影響が大きくなり,穴精度も悪化するため加工速度を大きく出来ず生産効率を向上させる上で問題となっている.現状では熱処理前の鋼材にドリル加工で下穴を開け,熱処理後にワイヤ放電加工で穴を仕上る方法が主流である.

これに対し加工速度・加工精度の点において優れるドリル加工で熱処理済みの金型鋼に直接所定の穴を開ける事が出来れば加工時間を短縮する事が出来,コストの低減に繋がる.ところが穴径1mm以下のドリル加工では,切屑の排出性の悪さやドリルの剛性不足による折損の問題がある.高硬度材に対する加工ではこの問題はより顕著になる.これを解決するための方法のひとつとして,超音波振動援用加工が挙げられる.超音波振動援用加工とは工具,あるいはワークに超音波振動を付加して切削・研削加工を行う加工方法である.ドリル加工の際にも超音波振動を軸方向に付加することによって切屑排出性の向上や切削抵抗の低減ができることが実験的に明らかになっている.

本研究ではφ1mmのドリルによる加工実験を行い,その加工特性について調査を行った.市場では高硬度材への極小径穴の加工技術が望まれているが加工技術が確立されていない状態で小径ドリルを用いて実験するのは望ましくない.従って,φ0.1mm程度のドリルによる実験に応用するために超音波振動援用穴あけ加工の基本的な特性を明らかにすることを目的とした.

2.原理

超音波振動援用切削とは,工具あるいはワークに超音波強制振動を加えながら行う加工である.工具が振動することで工具とワークは接触・非接触を繰り返し,断続的な加工となる.この接触の瞬間に発生する衝撃エネルギによって加工が行われるため,高硬度脆性材料を加工する事に適している.超音波振動援用切削のメカニズムはまだ完全には解明されていない. ドリル加工においては超音波振動を軸方向に作用させる方法とねじり方向に作用させる方法,それらの複合振動を用いる方法の3種類があり,共通して以下のような特徴がある.

1)切削抵抗の低減効果

2)軸方向力の低減効果

3)穴寸法精度の向上

4)穴形状精度の向上

5)工具寿命の増加

6)切屑排出の円滑化

7)ばり発生の抑制効果

8)本来不可能な斜面や曲面への加工を可能にする効果

本実験で用いる手法はドリル軸方向に超音波振動を作用させる方法である.しかし,切削条件ごとに超音波振動の影響は大いに異なる.工具寿命の増加だけとりあげても軸方向の超音波振動援用で工具寿命が延びたとの報告もあるが,逆に超音波振動を付加することで工具寿命が縮んだという報告も存在する.

3.実験装置・実験方法

3.1 加工装置

超音波振動発振スピンドル

実験には超音波発振スピンドルを用いた.これは,振動子としてボルト締めランジュバン振動子を用いた装置である.ボルト締めランジュバン振動子とは圧電素子をアルミ板で挟み,ボルトで締め付けたものである.超音波振動とは20kHz以上の周波数振動を指すが,この装置は60kHzという高い周波数で工具を振動させるものである.これにより高い加工エネルギを加える事が出来るのが特徴である.これをNC縦フライス盤のヘッド部分に取り付け実験を行った.表3に装置の仕様を示す.

|

Table

3 Specification of ultrasonic vibration cutting

unit |

|

Resonance

frequency |

60kHz

±0.5kHz |

|

Cooling

system |

Water

cooling system |

3.2工具・ワーク

工具

実験に用いたドリルはユニオンツール製超硬ソリッドドリルC-UMD

2100-100およびC-UMD

2030-050である.また,センタドリルはサイトウ製作所製ADPF30-0080を用いた.

ワーク

実験に用いたワークはSKD11である.この研削仕上面に対して実験を行った.

3.3 測定装置

本研究では,ドリルや穴の観察にKEYENCE製デジタルマイクロスコープVHX-200およびワイドレンジズームレンズVH-Z100を切削抵抗の測定には日本キスラー株式会社製圧電式3成分小型動力計を用いた.

3.4 実験方法

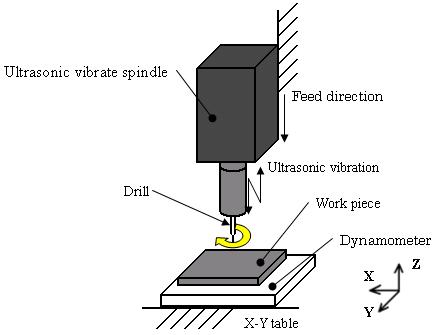

本研究ではNCフライス盤のスピンドルヘッドを超音波振動発振スピンドルに取り替えた工作機械を用いて実験を行った.位置決めと工具送りはプログラムによる数値制御運転を行った.超音波振動の方向は回転軸方向,ワーク表面に対して垂直方向である.ワークは工具動力計を介してX-Yテーブルに取り付けた.工具動力計からの信号はチャージアンプを通してPCに接続し切削抵抗を測定した.実験は実験条件ごとに超音波振動を援用した場合と援用していない場合の実験を行い切削抵抗と顕微鏡観察によって比較・評価した.実験装置の概略を図3-2に示す.

Fig.3-2 experiment

setup

4.実験結果

ここでは,実験結果について紹介する.実験条件を表4-1に示す.

|

Table

4-1 Experimental conditions |

|

Work

material |

SKD11(HRC60)

|

|

Drill

diameter |

φ1mm

/ φ0.3mm |

|

Spindle

speed |

4000rev/mm |

|

Feed

rate |

4mm/min |

|

Chip

load |

0.001

/ 0.003mm/rev |

|

Hole

depth |

2

/ 4 / 0.6mm |

|

Step

feed |

0.06

/ 0.018mm |

|

Coolant |

JIS

N4-7 oiliness |

|

Ultrasonic

vibration |

60kHz/1mm |

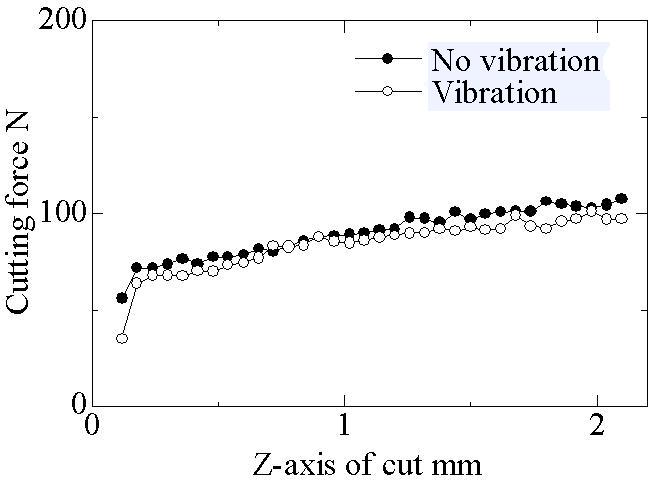

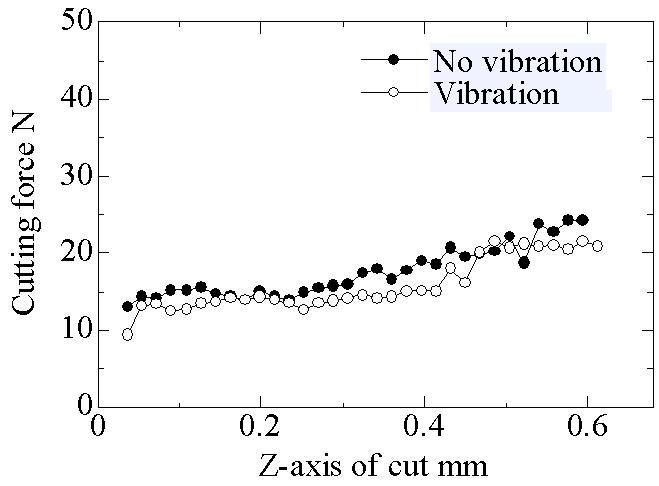

超音波振動を援用した場合と援用していない場合の比較.超音波振動を援用した方が切削抵抗が小さい事がわかる.

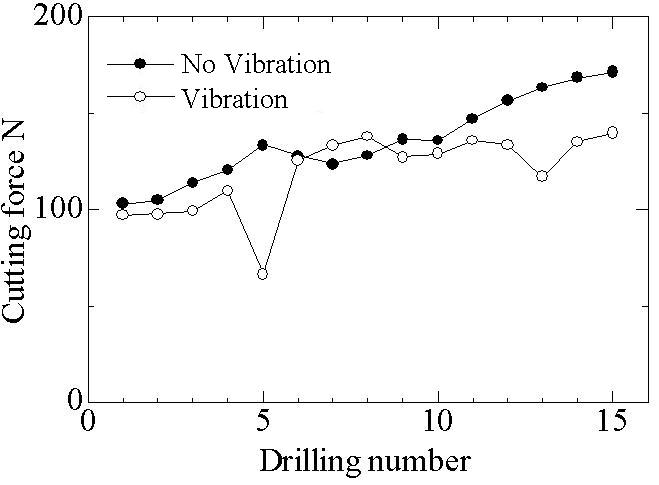

連続穴加工を行ったときの加工抵抗の変化.超音波振動を援用した方が切削抵抗は小さく,加工回数が増えるごとにその差は大きくなっていく.

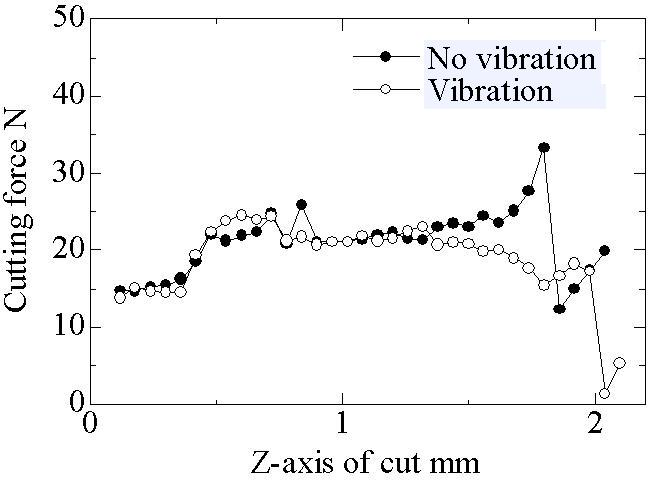

加工深さを大きくとった条件.加工深さが増すほど超音波振動による切削抵抗低減効果が大きい.

小径ドリルによる加工実験の結果.超音波振動を援用した方が深く加工する事が出来た.

小径ドリルによる加工実験.ステップ量と加工深さを小さくし,ドリルへかかる力を小さくした.超音波振動を援用した方が切削抵抗は小さい.

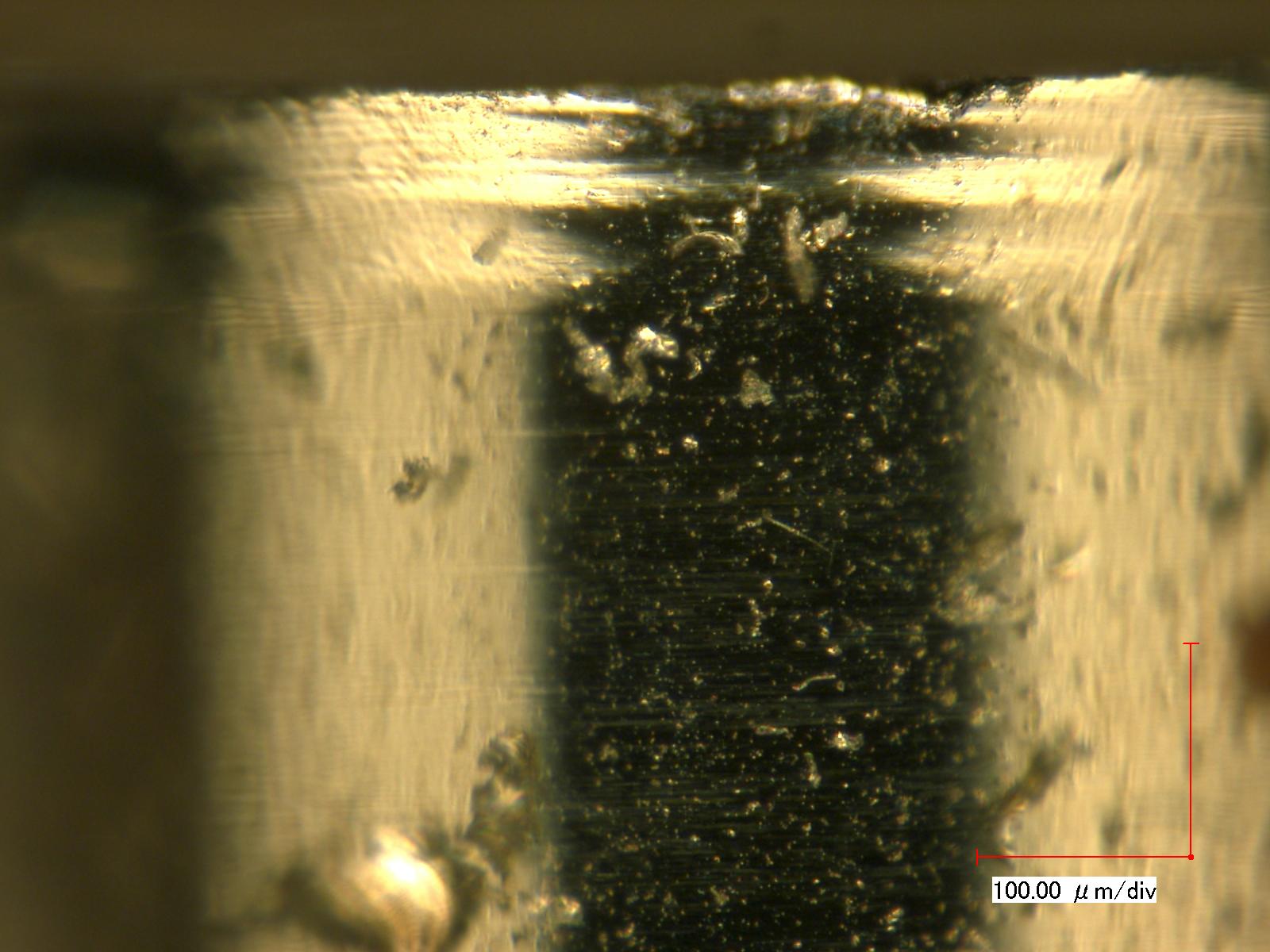

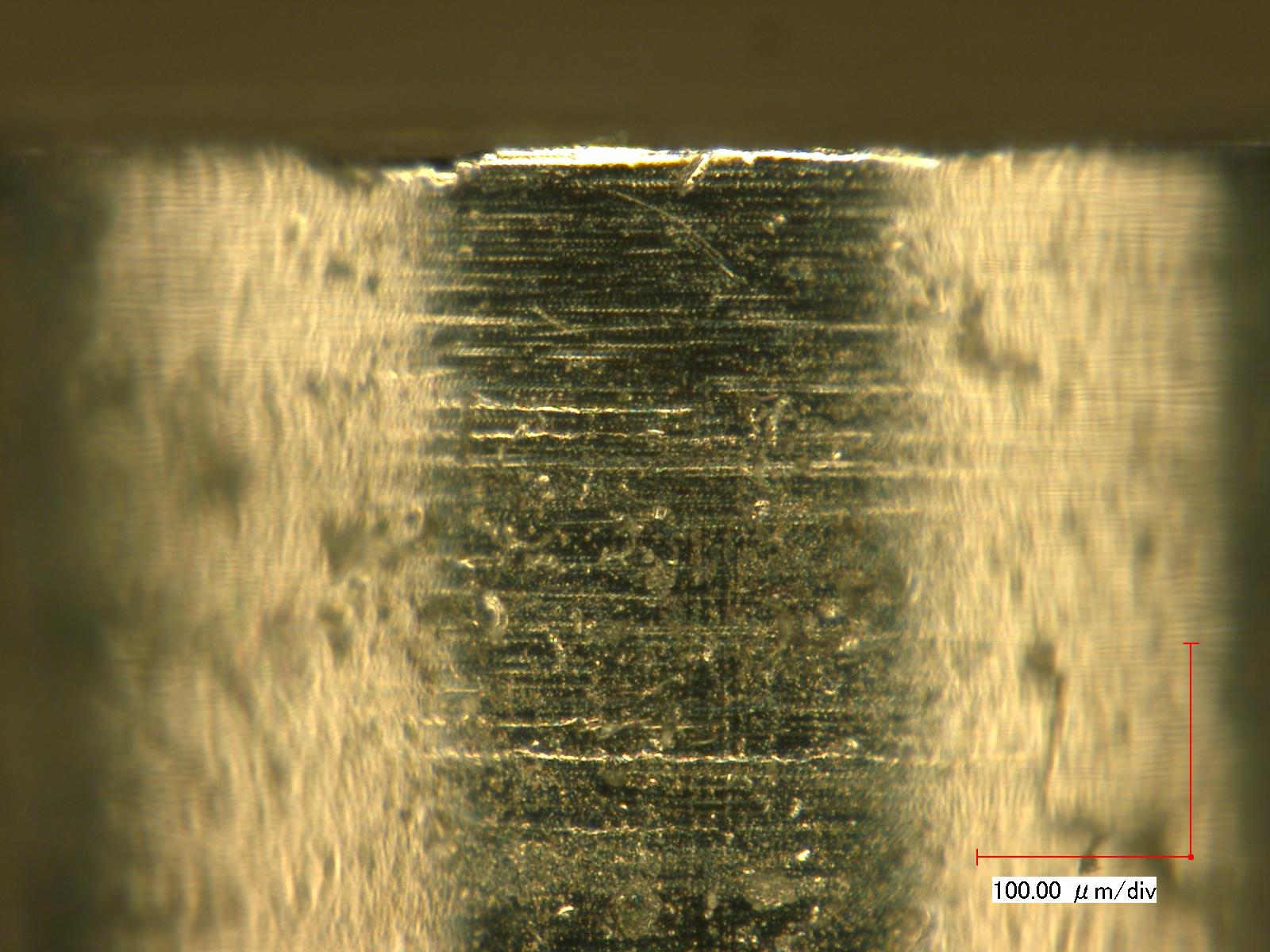

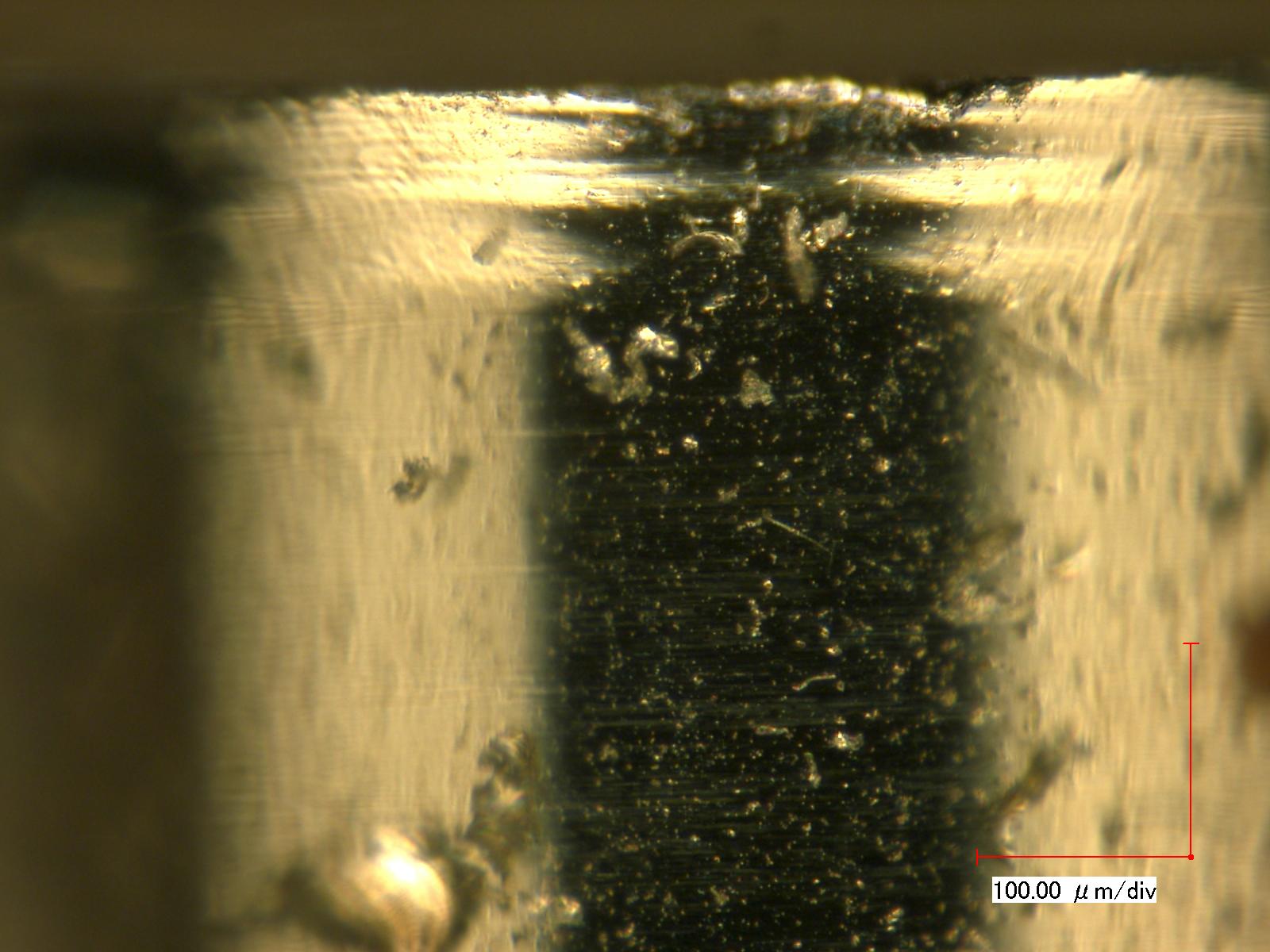

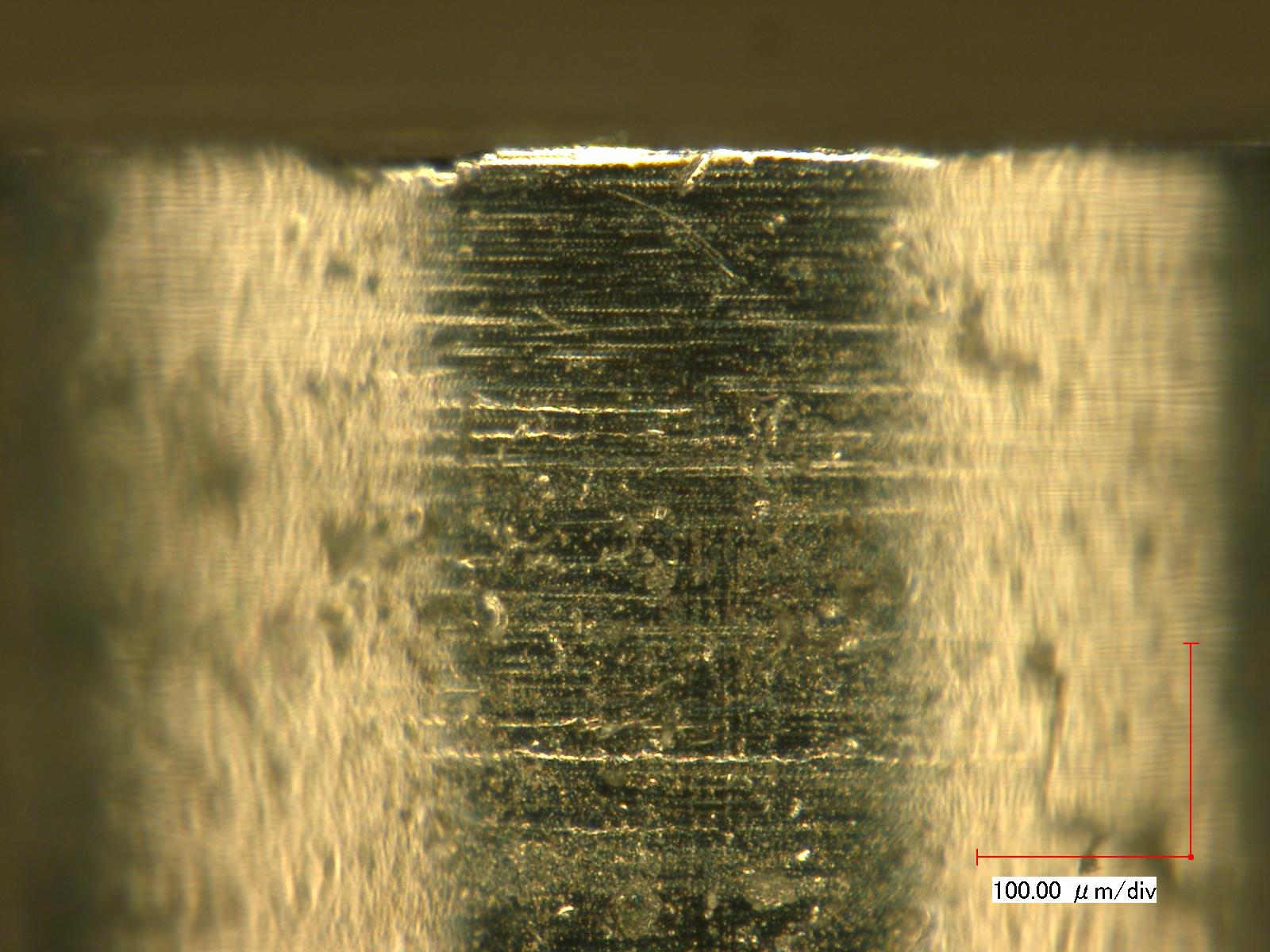

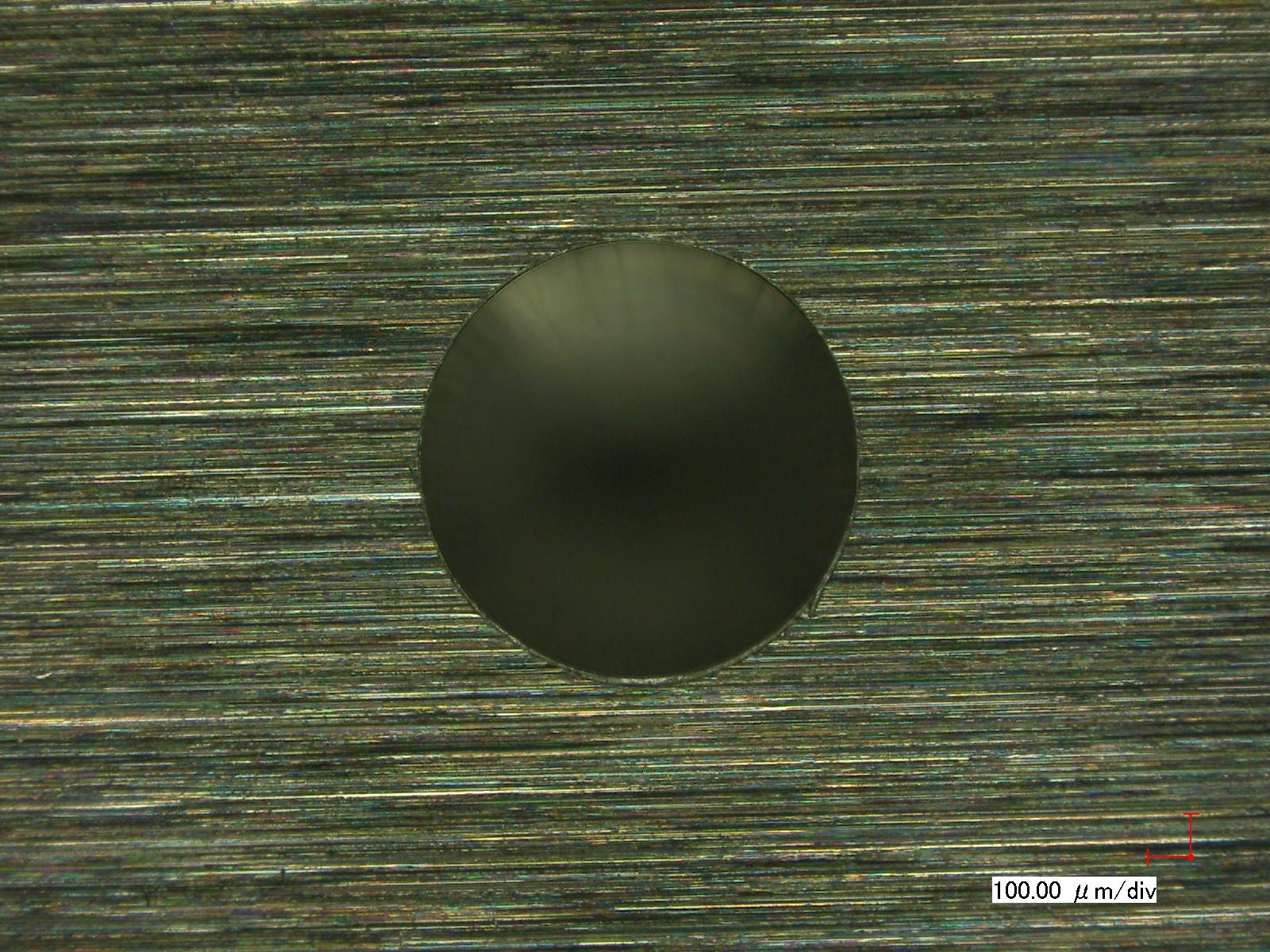

穴の断面写真 超音波振動を援用しない場合(左) 超音波振動を援用した場合(右)

超音波振動を援用しない場合に見られる穴入口のダレは超音波振動を援用した場合には見られない.

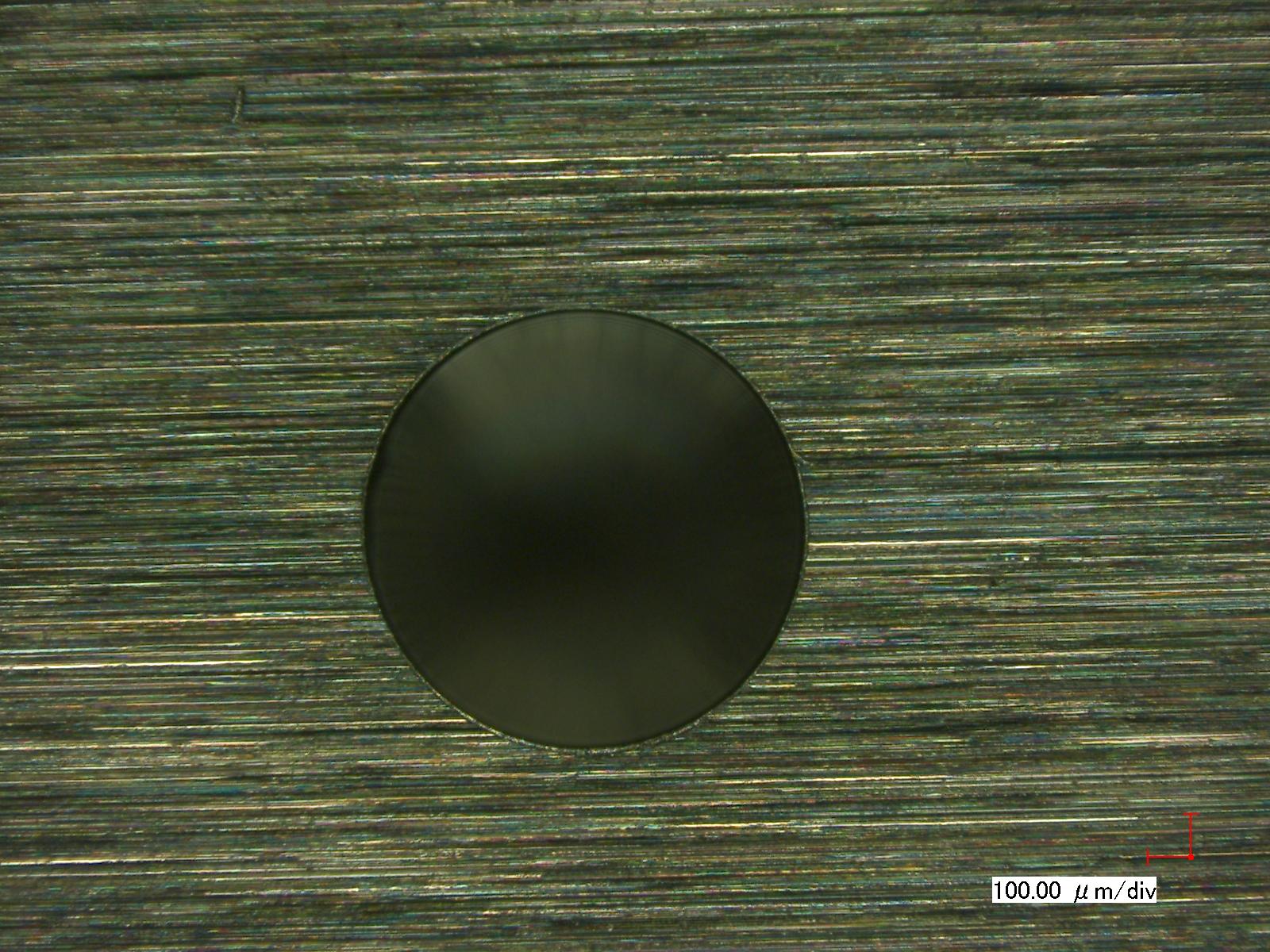

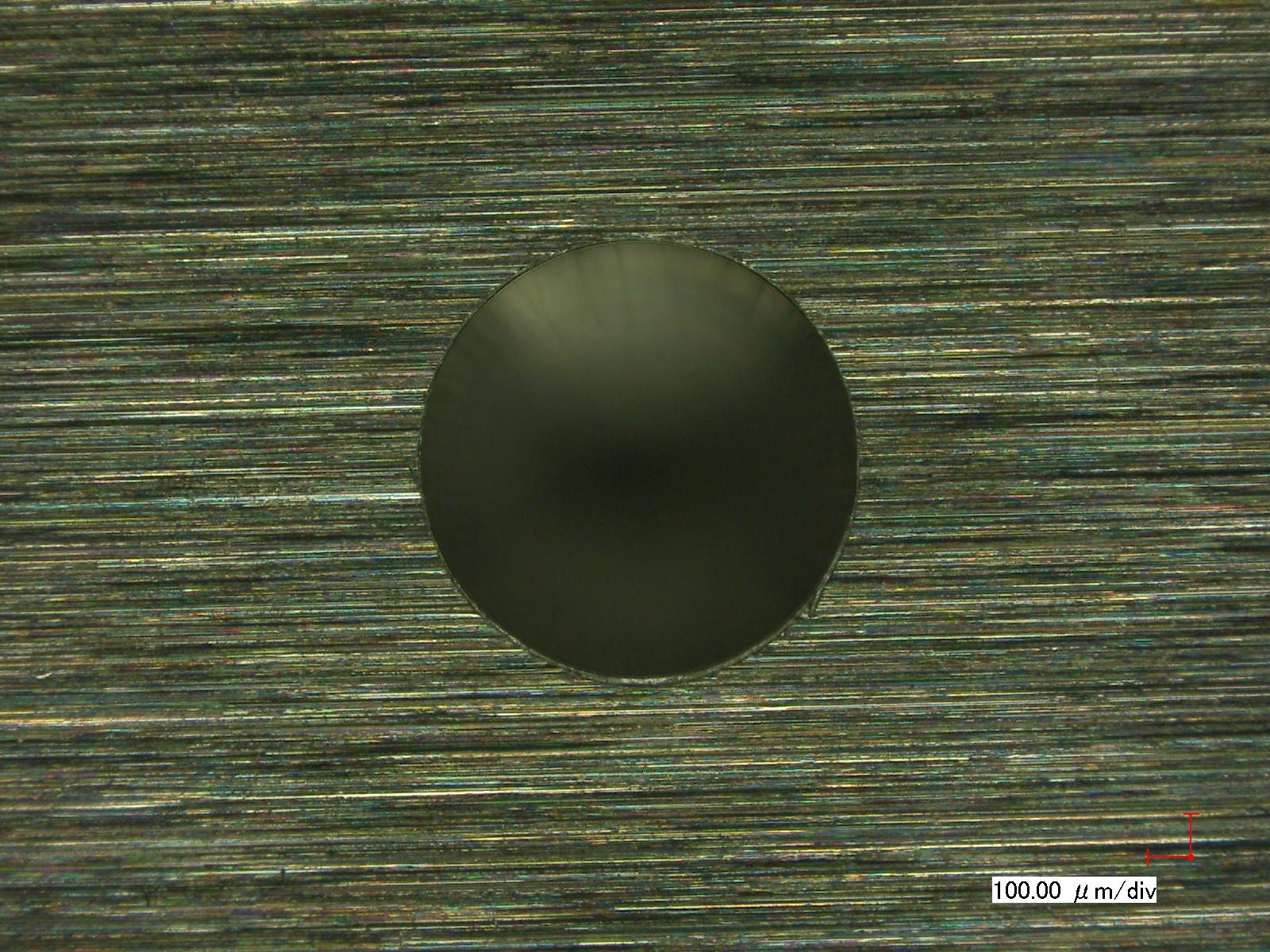

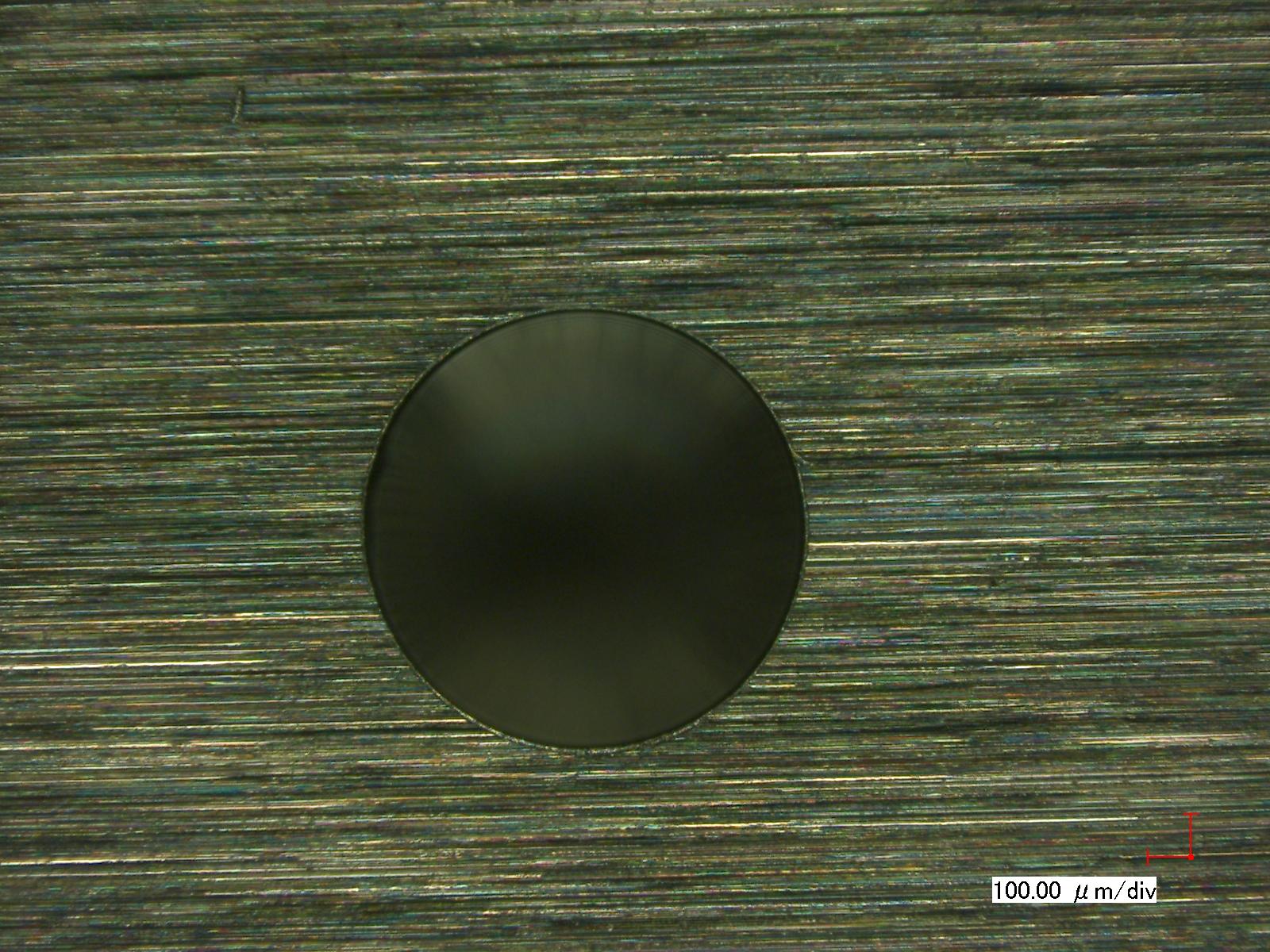

穴の写真 超音波振動を援用しない場合(左) 超音波振動を援用した場合(右)

超音波振動を援用しない場合ではダレのため穴外周に黒いマークが見られる.また,このダレのため穴入口の寸法精度は悪化している.超音波振動を援用した場合ではそれが見られない.

5.結論

軸方向の超音波振動を援用したドリルによる加工実験を行い,以下の結論を得た.

1)超音波振動による切削抵抗低減効果が確認できた.また,それは加工回数を重ねるほど,加工深さが大きいほど,即ち一般に過酷な加工条件ほど顕著に見られた.

2)超音波振動による工具寿命の延長効果が確認できた.ただし,硬度の低い材料や傾斜面加工など,一部の加工においては超音波振動を援用した場合の方が切れ刃外周部の損耗は早く進む事も確認された.

3)超音波振動による穴入口部のダレの改善効果が確認できた.