【いま,こんな研究をしています】 Recent Research Theme

●2024年も,JIMTOF/IMEC2024に出展しております.

展示ブースは,南6棟 B-19です.

展示ポスターの縮小版パンフレットをダウンロードできます.

●オープンキャンパス2021での研究室紹介動画をYouTubeにて視聴できます。

研究室紹介のパンフレットを作成していただきました.非常にわかりやすいですので,まずはこちらを参照してください.

●硬脆材料等の難削材の研削特性向上 ガラス加工時の研削特性低減効果 【詳細説明】

●光弾性法による超音波切削現象の可視化と現象究明・・・破壊現象を見る!

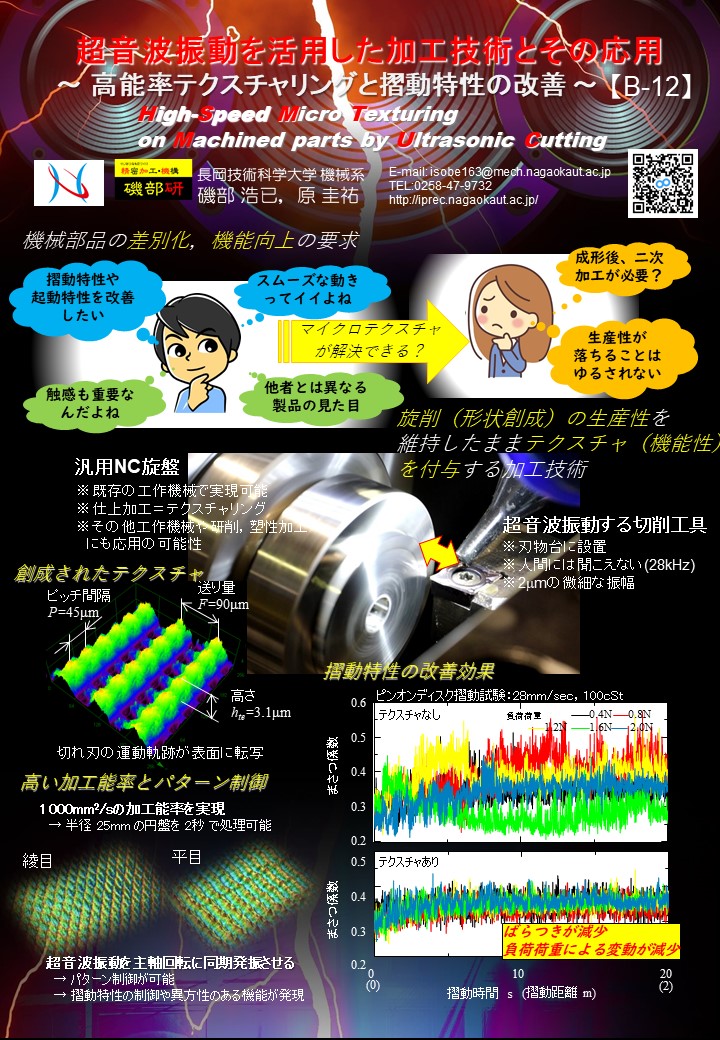

●超音波切削によるテクスチャの高速創成技術【詳細説明】

●加工液への超音波振動重畳・・・簡単,便利,廉価な加工特性向上手法!!!【詳細説明】

-------------------------------------------

●JIMTOF2022/IMEC2022に出展しております。

展示ブースは東7棟 B-12です。

展示サンプルを多く準備してお待ちしております。

お気軽にお越しください。

【資料1.PDF】 【資料2.PDF】

●ガラス加工時の研削特性低減効果

慣用加工では,脆性材料の破壊現象により,大きなクラックを生じながら加工が進展します.

一方,超音波研削加工では,微小に高周波振動する砥粒が,微細なクラックを生成しながら加工を進展することで,加工品質の良い研削加工を実現できると考えています.

本研究では,光弾性法に基づく特殊な偏光高速撮影技術を駆使して,加工状態の可視化を行っています.

Frame rate : 9300fps

Shutter speed 1/20,000sec

Feed rate : 0.4mm/min

Rotation : 5000min-1

Cutting fluid : Water

Ultrasonic vib : 4um @ 42kHz

偏光高速度カメラ,超音波スピンドル,三軸NCフライスのセットアップ

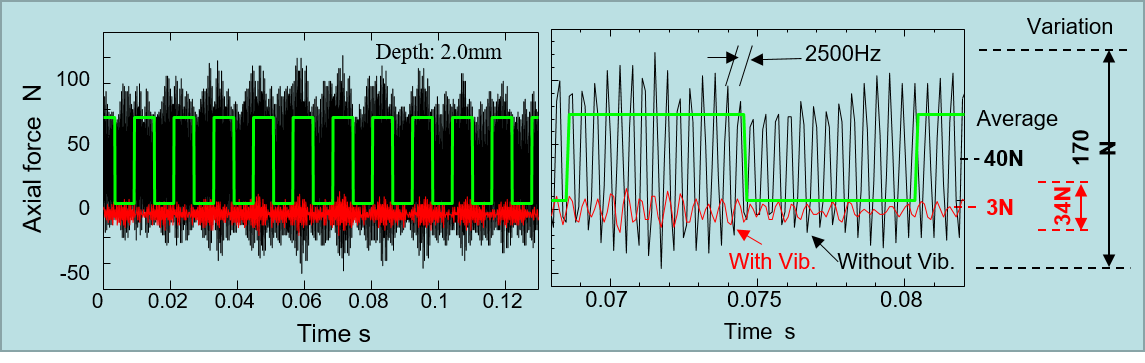

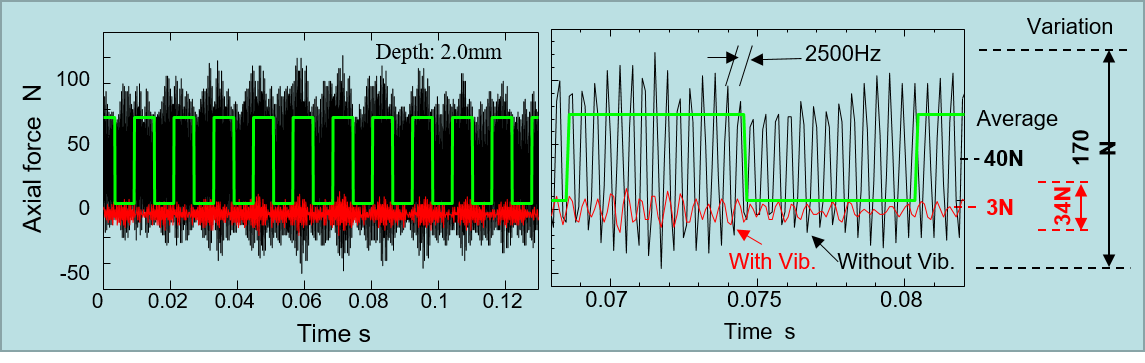

工具動力計による研削抵抗(工具軸方向)の測定値

黒:慣用加工, 赤:超音波加工 緑:スピンドル1回転毎の参照信号

超音波振動によって,研削抵抗の変動(2500Hz)が170Nから34Nへ,大きく減少した.

変動の時間平均値は,40Nから3Nに減少した.

深さ0.5mm

色相が,青→黄色→赤 となるほど,応力が高いと考えてください.

(左)慣用加工

工具直下に,砥粒による加工抵抗に起因する不連続な応力分布が左右に揺らめいている.

工具回転にともなって,応力分布も回転するが,光弾性法による投影撮像のために,左右に移動しているように見える.

(右)超音波振動加工

慣用加工に比べると,色相は青色のままであり,応力が小さい様子がわかる.

深さ2.0mm

色相が,青→黄色→赤 となるほど,応力が高いと考えてください.

(左)慣用加工

深さ0.5mmに比べると,砥粒直下の色相が黄色→赤色となっており,高い応力が生じている.

全体が黄色にフラッシュしている様子が見られる.工具動力計で測定された,2500Hzの加工力変動の原因だと思われる.

ただし,切りくず生成プロセスが,2500Hzで生じているのかは検討中である.

(右)超音波振動加工

慣用加工に比べると,色相は青色のままである.

超音波振動によって,明らかに被削材に作用している応力を低減できている.

[参考]出口側にて,クラック発生により応力開放された瞬間・・・45度に高い応力が生じた後に割れる様子が観察できました.

【BACK】

------------------------------------------

●加工液への超音波振動重畳・・・簡単,便利,廉価な加工特性向上手法!!!

研削液に超音波振動エネルギを重畳するためのホーン形状について,再考しています.

加工点により近い場所で,強いキャビテーションを発生させるために,ホーンを細くするとともに櫛歯数を限定しました.

また,加工点により多くの研削液を供給するための工夫も行いました.

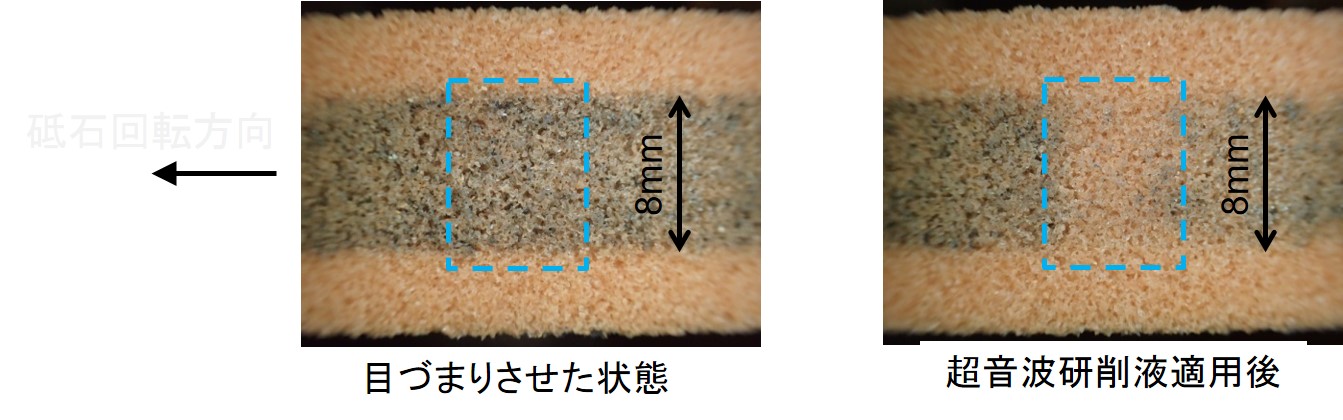

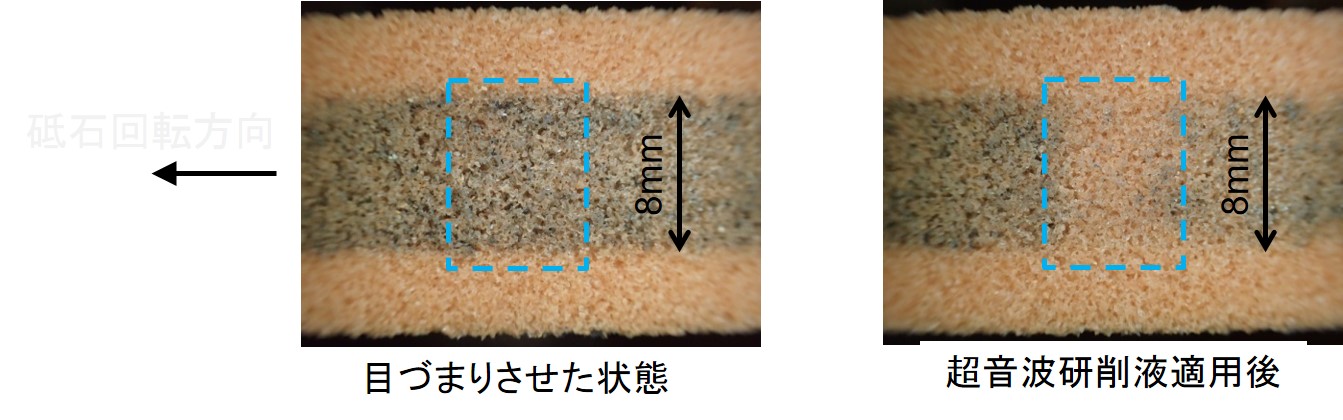

この装置を使って、目づまりした砥石に研削液を適用します。

ここでは、参考までに、砥石は停止させて、目づまり部との比較をしてみました。

水色の枠内が、研削液が適用された部分ですが、目づまりが落ちています。

10秒程度で、目づまり面積が半減することが確認されました。

実加工では、砥石が回転しているため、「研削による凝着速度」>「目づまり除去」となると思われます。

しかし、キャビテーションによる「目づまり抑制」の効果も考えられます。

今後、加工特性について、実験を進めていきます。

リクエストの多かった、砥石形状にフィットした振動エフェクタを作成しました。

気になる方は,動画を再生してみてください.【音量注意】

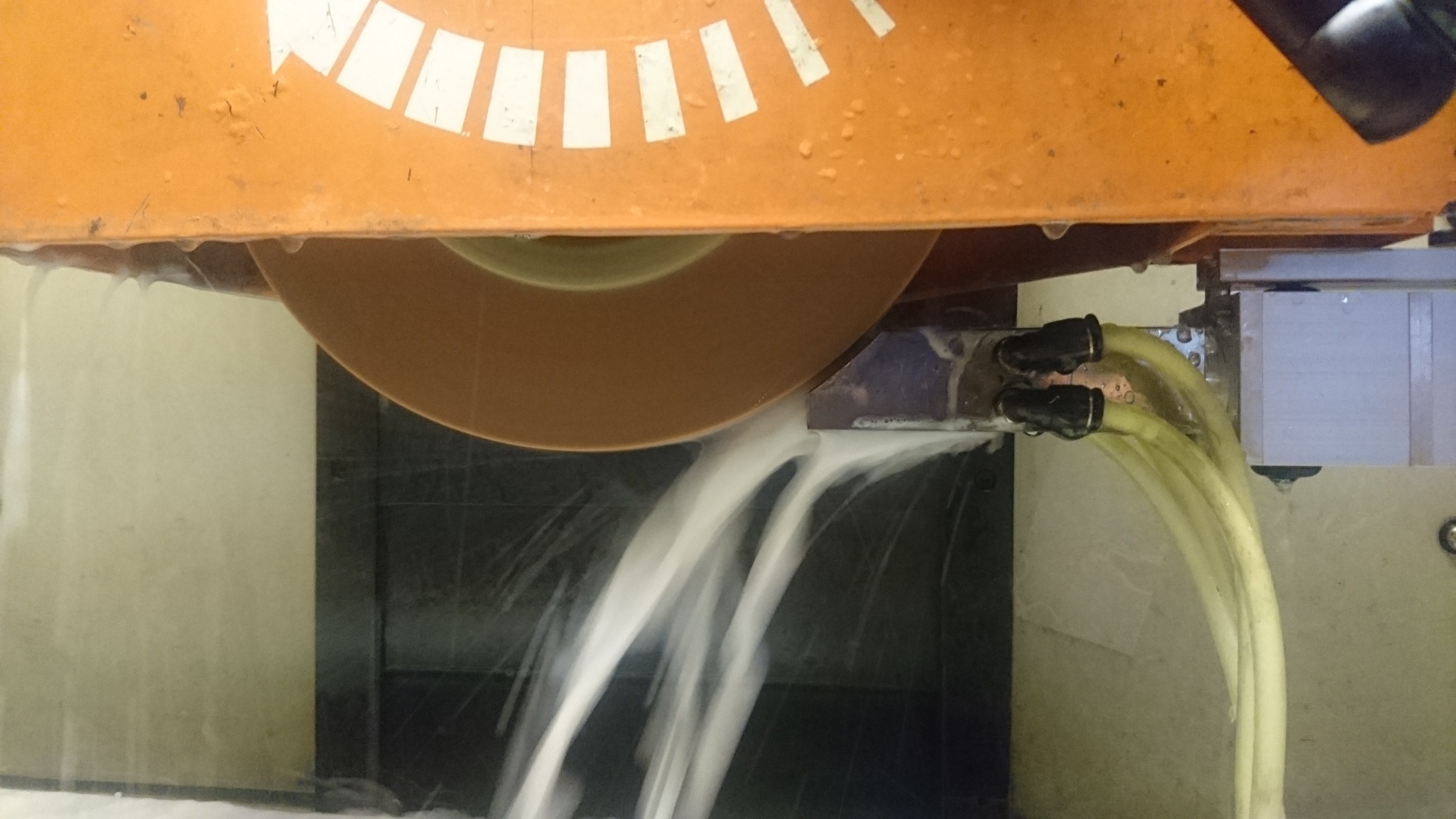

高速度カメラにて,超音波振動エネルギ有無による,研削液の飛散効果・・・連れまわり空気流層の突破を撮影しました.

これより,振動によって霧化した研削液?ホーンによって運動量が増えた研削液?が,砥石に到達する様子がわかります.

[超音波振動なし]

[超音波振動あり]

【BACK】

------------------------------------------

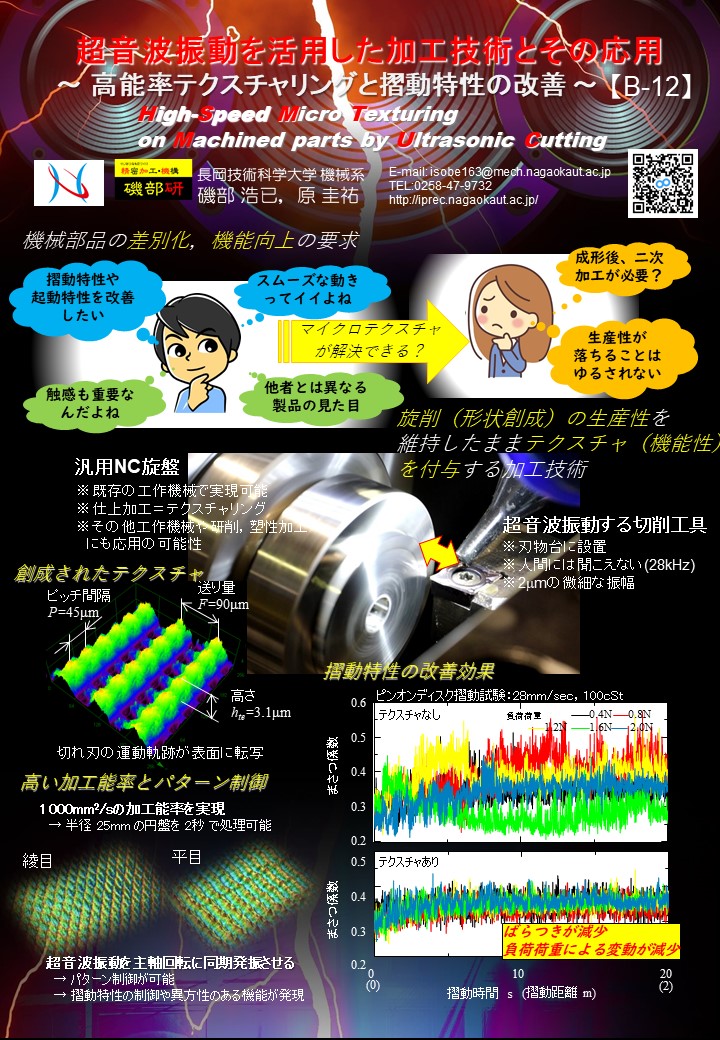

●超音波切削によるテクスチャの高速創成技術

生産性を落とすこと無く,摺動特性を改善したり,製品表面に不思議な模様を付ける技術に興味ありませんか?

旋盤加工の仕上げ加工だけで,表面に特殊な機能性を発現させることができます.

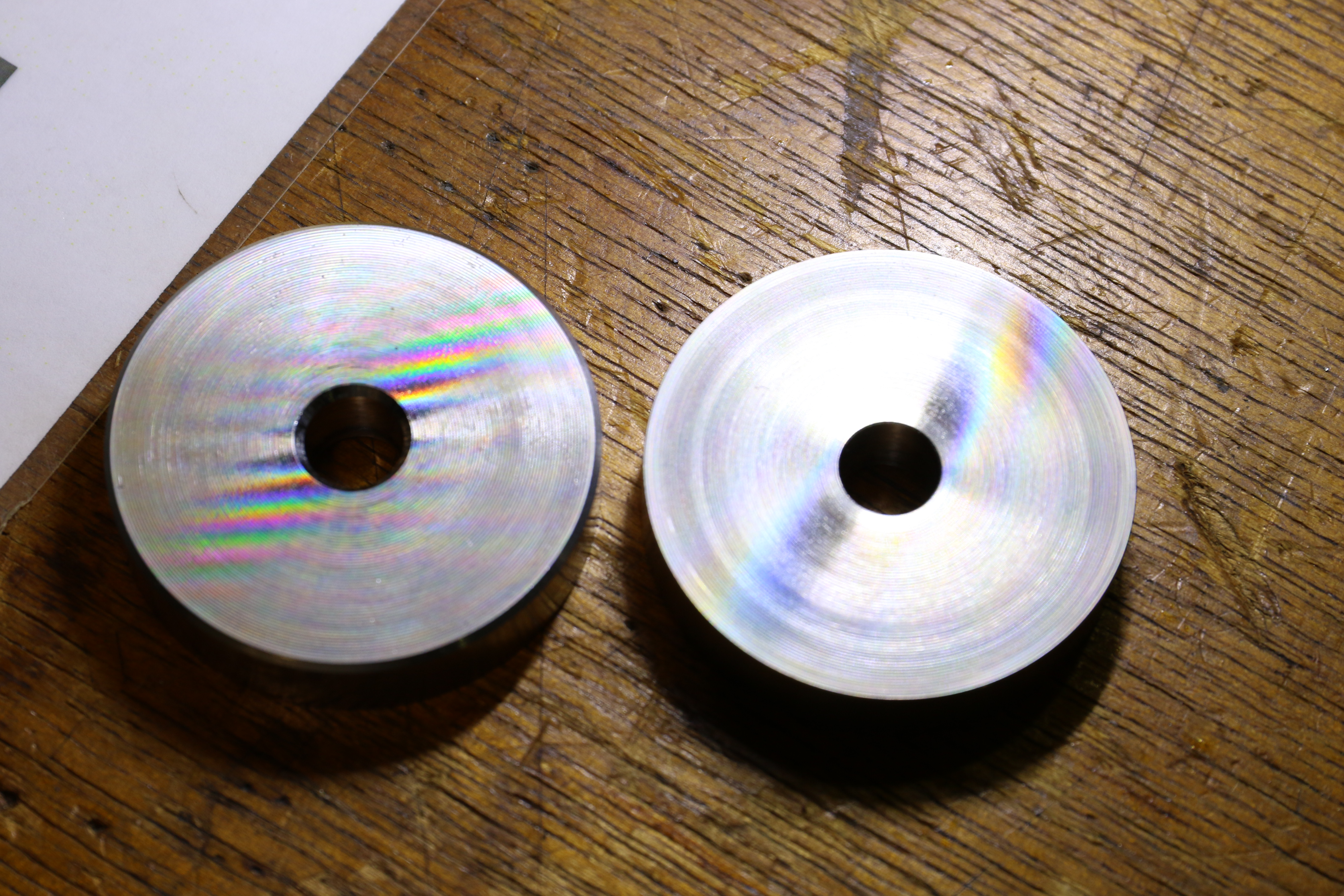

本研究では,超音波切削加工の技術を応用して,被切削面にマイクロテクスチャを高速で創成する技術を開発しています.

また,得られたテクスチャの機能性は,ピンオンディスク試験により,摺動特性の測定を行っている.

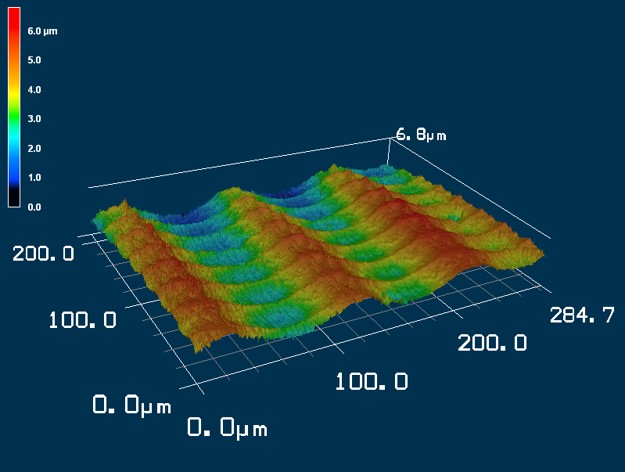

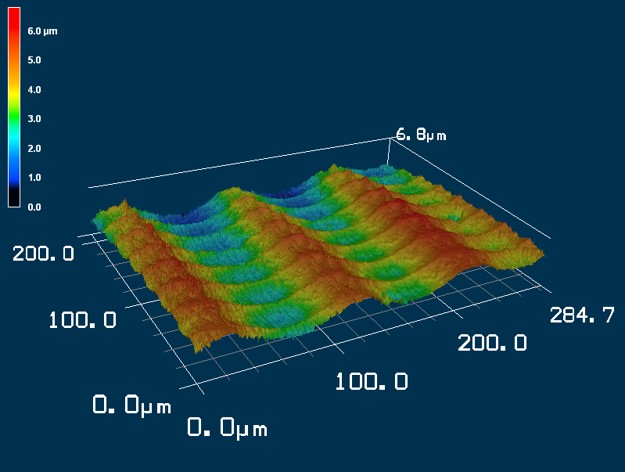

加工された表面には,テクスチャによる干渉縞を目視できます.そして、レーザー顕微鏡による三次元高さ情報を見ると、ミクロンオーダーの細かい凹凸が創成されていることがわかります。

(左:超音波振動切削加工, 右:慣用加工)

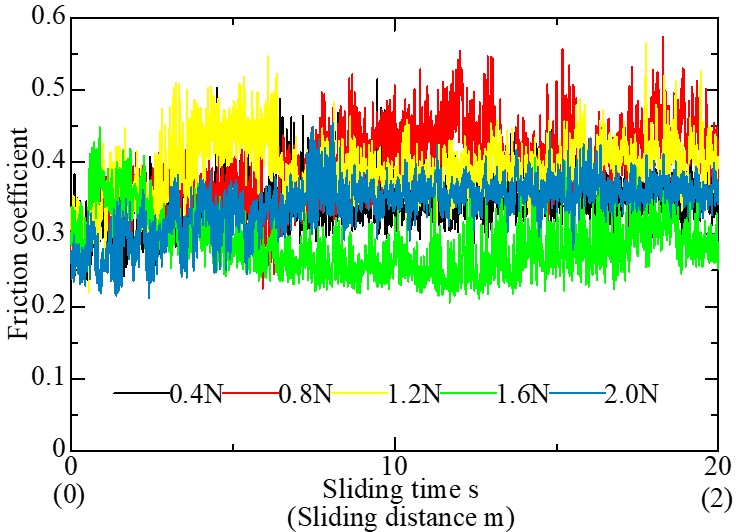

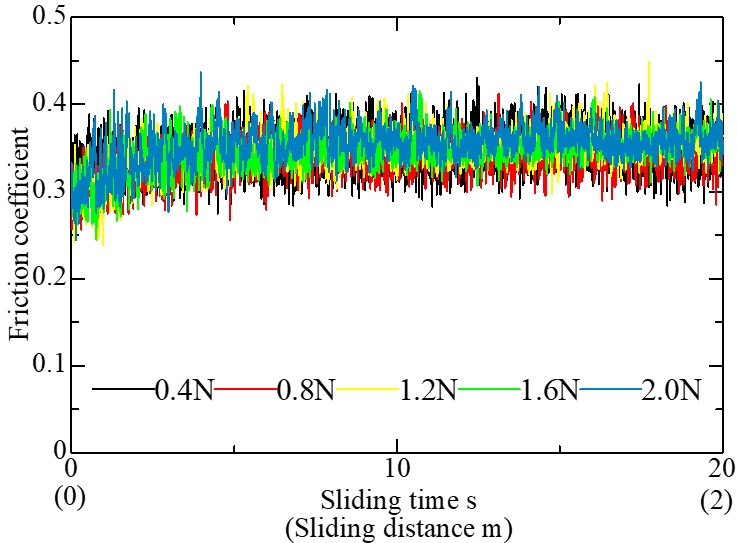

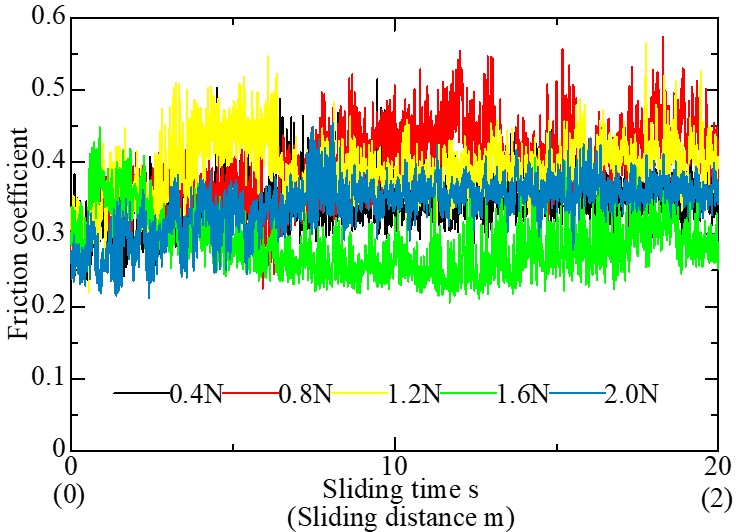

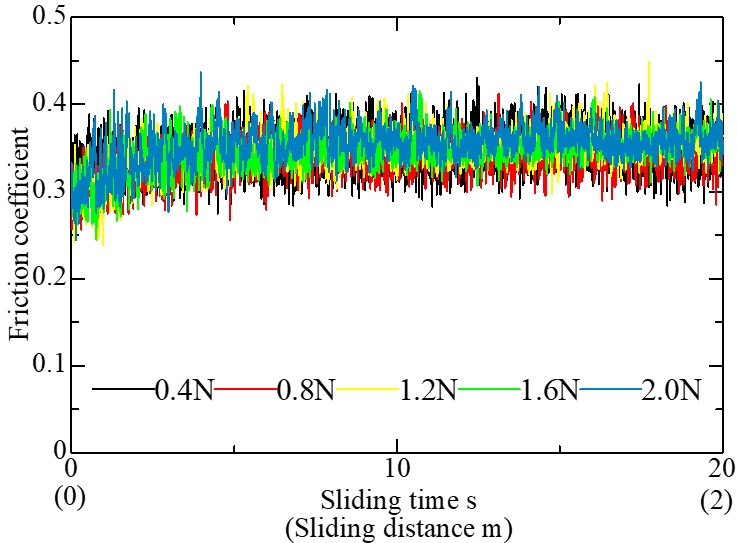

テクスチャ加工された面の機能性を明らかにするため、ピンディスク試験により、摩擦係数を測定しました。シリコンオイル中での湿式摺動試験で、摺動距離は2mです。押しつけ荷重(法線方向荷重)を0.4〜2.0Nまで変化させました。その結果、一般的な旋削面では、実験中の摩擦係数の変動が大きいだけでなく、荷重による摩擦係数の差も大きいことがわかりました。一方、テクスチャを有する表面の摩擦係数は、その変動も少ないだけでなく、押しつけ荷重に対してもばらつきの少ないことがわかりました。

摩擦係数は、エネルギーロスにつながります。わずかな摩擦係数の安定化効果ですが、身の回りには多くの摺動部品があります。簡単な加工で、部品の摺動特性を改善できれば、世界中のエネルギー改善量は莫大なものになります。

(左)慣用旋削面の摩擦係数 (右) テクスチャ創成された面の摩擦係数

【BACK】

------------------------------------------

2017/06

鋼球圧子をアクリルに押し込んだときのhertz応力の撮影

弾性体内部に作用する,ヘルツ応力の応力分布の時間的変動を可視化できます.

これより,複屈折性を有する素材(ガラス,アクリル)の加工時における状態を,「第三の目」で理解できるかも?

【BACK】

------------------------------------------