図1 原理

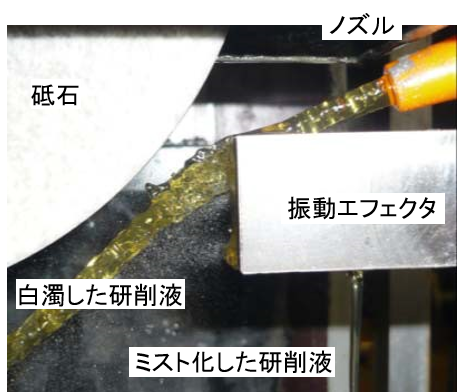

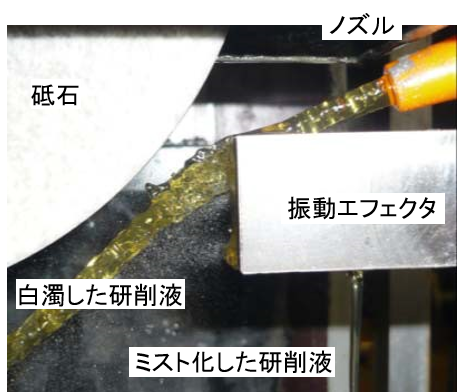

図2 超音波振動が研削液に与える外観的な効果

近年,研削加工の改善の手法としてさまざまな技術開発が多く試みられており,超音波振動を援用した加工方法が提案されている.超音波振動を援用した加工方法には砥石または工作物を振動させる方法がある.砥石に超音波振動を援用する方法は複雑な機構を必要とし,工具系を共振させるため,砥石の形状寸法に制限がある.工作物に超音波振動を援用する方法は共振系を維持することが難しく,加工物の形状に制限がある.それらを解決する方法として研削液に超音波振動を援用する方法がある.例えば、キロソニック振動援用クーラントを併用したフレキシブル導液シート法による砥石洗浄およびメガソニック援用クーラントによる加工では,超音波エネルギを重畳した研削液による目づまり抑制作用および表面粗さの改善効果について論じられている.本研究では,研削液流中に超音波振動エフェクタを挿入し研削液に超音波振動エネルギを重畳する装置を開発し,ステンレス,アルミニウム合金や純チタンに対して,研削抵抗の低減や表面粗さの向上やスクラッチの抑制[1],[2]や研削熱の抑制効果[3]を確認している.また,本装置については,市販化も行っている.

[1] 石松純,祝田惇史,磯部浩已 超音波重畳された研削液が加工特性に及ぼす効果の実験的検証—目づまりしやすい材料における研削性能の向上— 精密工学会誌,80(3)

p.286-p.290 2014

[2] 石松純,磯部浩巳:研削液に超音波振動エネルギを重畳した研削加工

第1報:Al,SKS材における研削特性向上の実験的検証,砥粒加工学会学術演会 演論文集,(2012)377

[3] 石松純,磯部浩巳:研削液に超音波振動エネルギを重畳した研削加工

第2報:純Tiにおける表面性状の改善と研削熱の抑制効果,砥粒加工学会学術演会 演論文集,(2013)29

本研究の発想は,液体に超音波エネルギを重畳することで発生するキャビテーション気泡が破裂する際の衝撃力により物体表面の汚れを除去する「超音波洗浄の原理」を研削加工点に作用させることで,目づまり抑制効果や研削熱の除去効果を促進させようとするものである.図1に装置の概略図を示す.振動エフェクタは,先端部が櫛歯状になっており,ボルト締めランジュバン振動子によって,駆動周波数28kHz にて特定の振動モードで励振される.ノズルから吐出した研削液噴流中に振動エフェクタを設置すると,研削液が超音波振動している櫛歯の間を通過する間に,キャビテーションが発生する.図2は超音波重畳された研削液(ソリュブルタイプ)であるが,超音波振動によってミスト化するとともに、気泡を含有して白濁していることが確認できる.このエフェクタを静止流体に挿入し,アルミ箔を接触させて1分間放置すると,エフェクタから5mmほど離れた部分までキャビテーション壊食によってアルミ箔に穴が開いた.壊食現象は,キャビテーションが破裂した際の衝撃力の効果であるが,エフェクタから5mm以上離れている加工点での効果については,研削加工実験によって明らかにする.

図1 原理

図2 超音波振動が研削液に与える外観的な効果

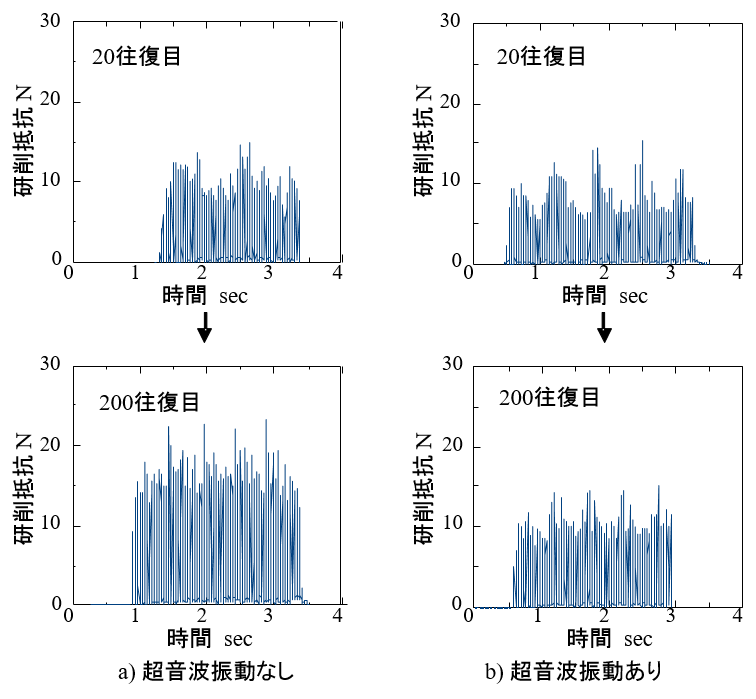

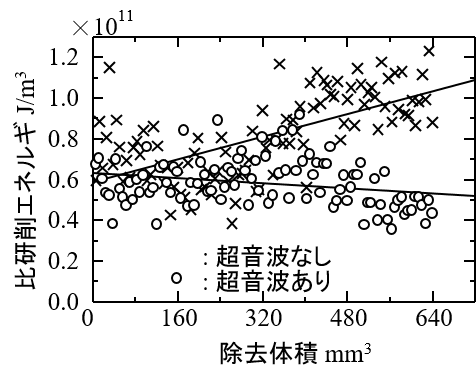

4.1 研削抵抗の低減効果

A5052に対する慣用研削加工および超音波振動を重畳した研削液を供給しながらの研削加工の接線方向分力を図3に示す.研削液供給量は毎分4リットル,振動子への供給電力は30W程度とした.砥石半径方向に5μmのインフィード切り込みを行っており,長さ80mm×幅8mmの被研削材に対して総切り込み量200パス×5μm=1mm,総除去体積640mm3を行っている.ここでは,ドレッシング後における加工初期の20往復目(体積除去量64mm3)および目づまりが生じていると思われる200パス目(体積除去量640mm3)における1パス中の研削抵抗の時間変化を示している.加工初期の20往復目においては,慣用加工と超音波振動重畳加工での差異は見られず,ドレッシングによって切れ刃が良好に作用していることがわかる.しかし,200往復後においては,慣用研削加工においては,目づまりによって平均的な加工抵抗が1.5倍ほど大きくなっていることがわかる.一方,超音波重畳加工においては,200往復後においても,有意な研削抵抗の変化は見られなかった.図4に体積除去量640mm3までの比研削抵抗の推移を示す.慣用研削加工では,加工にともなって比研削抵抗が増加していく一方,超音波振動重畳加工では,比研削抵抗の上昇は見られず,目づまりを抑制できていると考えられる.

図3 加工に伴う研削抵抗の増加抑制

図4 比研削抵抗の増加抑制効果

4.2 目づまり抑制効果

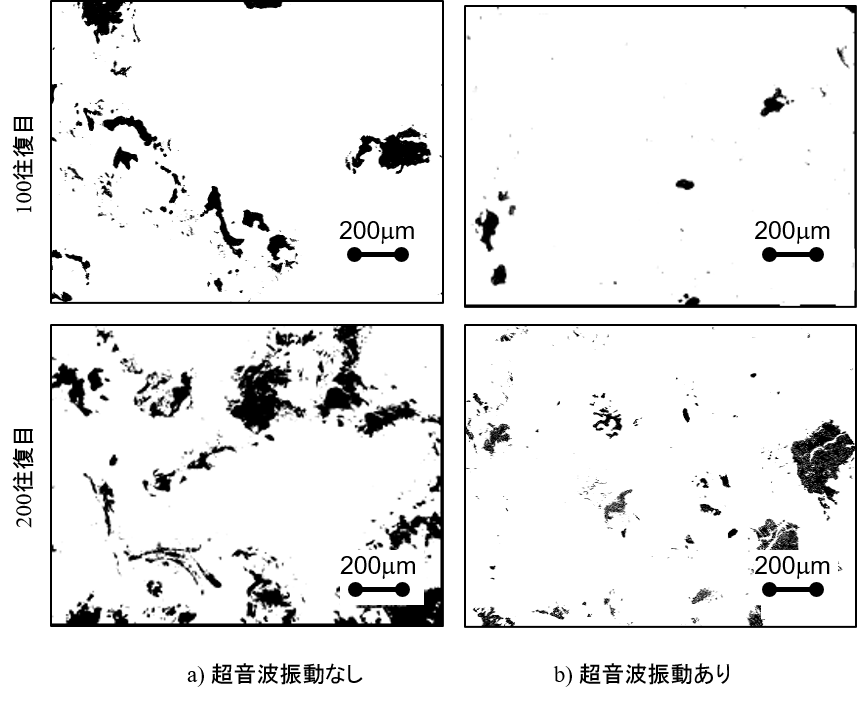

図5は,砥石表面の顕微鏡写真であり、凝着物が黒く見えるように二値化処理を行っている.20往復目までは,研削液の違いによる明確な差異は確認できないため省略しているが,100パス目になると,慣用研削加工においては凝着が発生し始めており,200パス目には長さ0.5mmを超える大きな凝着が確認できた.一方,超音波振動を重畳した研削液では,目づまりは少なく抑えられており、面積比としては半分程度であった。A5052のような目づまりのしやすい被削材に対しても,目づまり抑制効果があることが確認できた.

図5 砥石の目づまり

4.3 研削熱低減効果

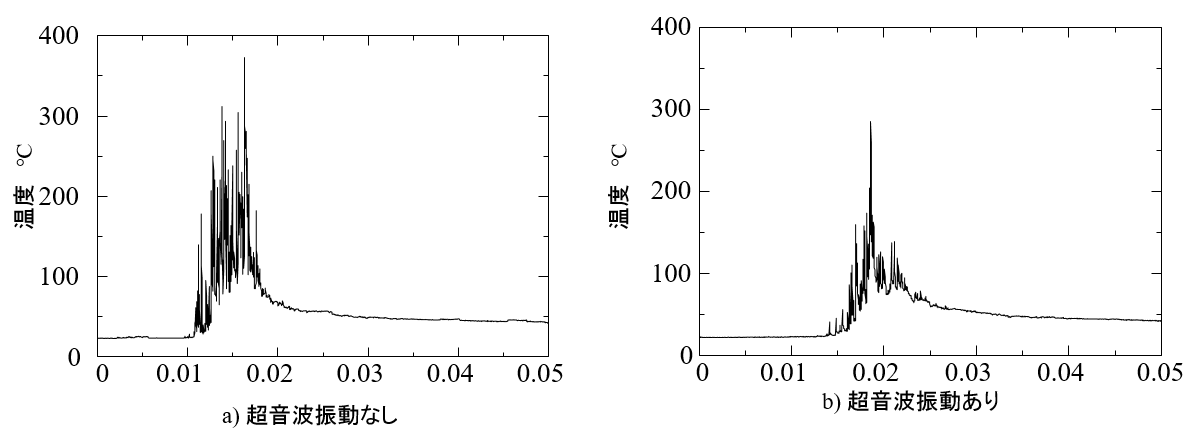

直径0.3mmの熱電対を研削加工面に設置した.ドレッシング後に512 mm3 だけ除去した直後の1ストローク中における研削温度の時間変化を図6に示す.砥石が熱電対に近づくに連れて温度が上昇していき,離脱していくと次第に温度は低下していく.パルス状の温度変化は,研削砥粒が熱電対に接触・研削したことによるものと考えられる.超音波振動重畳研削では,パルス状の温度変動の高さが抑制されており,その結果として研削点の最高温度は,370℃から300℃まで抑制された.

図6 512 mm3除去後における研削点温度の時間変動

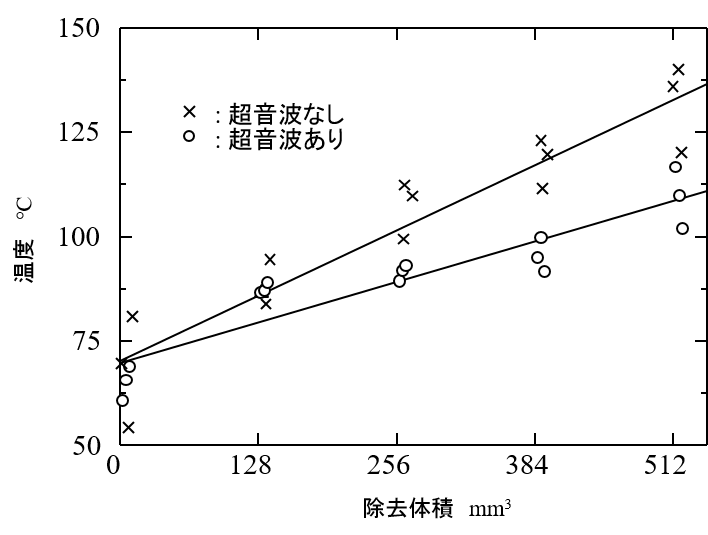

図7に慣用加工および超音波振動重畳研削液を使用した加工での除去体積量512mm3付近までの研削点温度と接線研削抵抗の推移を示す.測定は40パスごとに3パス分の収録を行い,各プロットはダウンカット時の被削材の研削点温度を表している.研削初期での研削点温度の平均値は慣用研削において67.7℃,超音波振動重畳研削液を供給した場合では64.9℃となり,研削初期においては両者の差は小さい.なり,超音波振動重畳による温度抑制効果が顕著に表れている.最小二乗法によって近似した直線の傾きを比較すると,慣用研削の場合は0.39℃/Pass,超音波振動を重畳した場合では0.24℃/Passとなり,超音波振動を重畳した場合の傾きが小さくなっている.これらの結果より,加工の進展にともなって研削条件が厳しくなることで,加工初期よりも研削点に供給される研削液量の差が研削点温度に対して影響を与えていると考えられる.

図7 加工にともなう研削熱の抑制効果

5. まとめ

研削液を超音波振動させることのできる簡便な装置を開発し、目づまり抑制や、それにともなう研削熱や研削抵抗の抑制が確認された.この結果,ドレッシング回数の削減,生産量の向上,砥石寿命の向上が見込める.しかし、直接的なキャビテーションの効果がおよばない距離まで離れても本装置の効果があるため、本手法の原理については改めて追求する必要がある。